Das Handling von Paletten verschiedenster Formen, Größen und Gewichte kann mithilfe von Handlingsystemen weitgehend automatisiert werden, um Kosten- und Zeitvorteile zu realisieren.

Übersicht Handlingsysteme

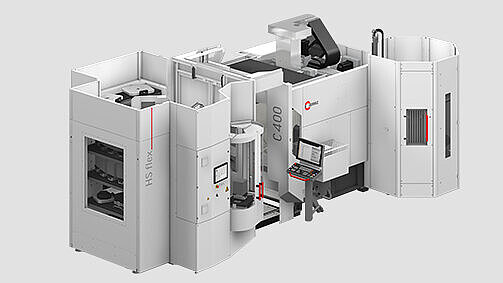

Handlingsystem HS flex

- Flexibel und kompakt

- Erhältlich für die HERMLE Bearbeitungszentren C 12, C 22, C 32, C 42, C 250 und C 400

- Transportgewicht: bis 450 kg

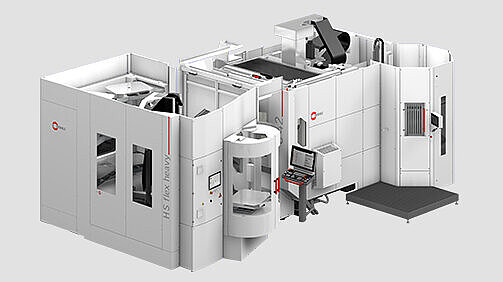

Handlingsystem HS flex heavy

- Flexibel und kompakt

- Erhältlich für die HERMLE Bearbeitungszentren C 32, C 42, C 400 und C 650

- Transportgewicht: bis 1.200 kg

Handlingsystem HS flex hybrid

- Flexibel und konfigurierbar

- Erhältlich für die HERMLE Bearbeitungszentren C 12, C 22, C 32, C 42, C 250 und C 400

- Transportgewicht: bis 450 kg

IH Systeme

Erhältlich für die HERMLE Bearbeitungszentren C 12, C 22, C 32 und C 42 GEN2

Anwenderberichte

Erfahren Sie hier, was unsere Kunden über uns sagen.

Update nur mit Automation

Cafmeyer

Werkzeug & Formenbau

Cafmeyer stellt Formwerkzeuge für Pressen her. Je komplexer das Teil, desto vielteiliger die Form. Dabei stieß der belgische Formenbauer manchmal an die Grenzen des Machbaren – sowohl bei der Dimension als auch der Kapazität. Deshalb hat er in das 5-Achs-Bearbeitungszentrum C 650 U mit HS flex heavy-Automation vom HERMLE investiert.

Eine für Schnelligkeit und High-End-Qualität

Dieter Wiegelmann GmbH

Kunststofftechnik, Spritzgusstechnik

Wiegelmann ist Experte für den Aluminium- und Stahl-Formenbau sowie den Kunststoff-Spritzguss. Termintreue und Perfektion auch bei komplexen Geometrien sind dem Formenbauer wichtig. Geht es um die Zerspanung, vertraut er Hermle. Mit der neuen C 42 U zog erstmals die HS flex-Automation ein – und sorgt jetzt für einen flexibleren und vielseitigeren Maschinenpark.

Know-how in beide Richtungen

Jung Werkzeugbau GmbH

Werkzeugbau & Formenbau

Die Jung Werkzeugbau GmbH baut ihre Kapazität in der mechanischen Fertigung aus: Eine automatisierte C 42 U von Hermle soll den Dreischichtbetrieb um personenlose Nacht- und Wochenendschichten erweitern. Auf dem Weg dahin überwinden die Verantwortlichen noch die letzten Optimierungshürden und installieren zusätzliche Sicherheitsfeatures.

- Die Handlingsysteme

Produktiver fertigen: Handlingsysteme ermöglichen eine deutliche Zeit- und Kostenersparnis. Das automatisierte Handling von Werkstücken verschiedenster Formen, Größen und Gewichte minimiert die Zeit für Nebentätigkeiten um durchschnittlich 35 Prozent. Das bringt einen enormen Produktivitätszuwachs mit sich.

Jeder Bediener in der Produktion weiß: Je mehr Automation, desto weniger monotone und teils körperlich schwere Arbeit muss das Personal leisten. Der kräftezehrende Einsatz macht sich oft nicht einmal bezahlt – ganz im Gegenteil. Das manuelle Rüsten und Werkzeuge Wechseln durch einen Produktionsmitarbeiter beschränkt zwangsläufig die Wirtschaftlichkeit der Maschinen. Eine kraftvolle Automatisierungslösung ist im Produktionsumfeld wesentlich effektiver, weil das Leistungsspektrum eines Handlingsystems die Möglichkeiten der menschlichen Physis bei Weitem übersteigt. Und deshalb ist es nicht nur legitim, sondern auch zeitgemäß, Handlingsysteme für sich arbeiten zu lassen. Zugunsten des Personals. Und zugunsten der Produktivität. In Zeiten von Personalknappheit können der Regelbetrieb aufrechterhalten und Nachtschichten bei Bedarf überbrückt werden. Das bedeutet in der Summe: mehr Flexibilität – nicht nur unmittelbar für den Bediener, sondern auch mittelbar für das gesamte Unternehmen.

Sofern Sie sich für ein Handlingsystem von HERMLE entscheiden, garantieren wir Ihnen eine unkomplizierte und schnelle Inbetriebnahme. Nach der Lieferung ist das kompakte System schnell aufgestellt und einsatzbereit, da für die Montage keine Bodenverankerung notwendig ist. Handling neu gedacht – mit den Handlingsystemen von HERMLE, einem der führenden Hersteller von CNC-Fräsmaschinen und andere Präzisionsmaschinen.

- Was versteht man unter Handhabungstechnik?

Handlingsysteme – oder in deutsch – Handhabungssysteme bedienen sich der sogenannten Handhabungstechnik, einer Automatisierungstechnologie speziell für Bearbeitungszentren in der maschinellen Fertigung. Durch Ihre Anwendung können Nebenzeiten erheblich verkürzt und massiv Kosten eingespart werden, weil nicht nur der Maschinenstundensatz, sondern auch die Personalkosten deutlich minimiert werden. Das optimiert die Zeiteinteilung gesamtheitlich: Sie können Ihr Personal dort einsetzen, wo es wirklich gebraucht wird. Dank dieser strukturellen Umstellungen produziert Ihr Unternehmen unter dem Strich dann wesentlich effektiver. Handlingsysteme funktionieren auf Basis einer Automation, durch die Werkstücke und Produkte jeder Art schneller zum angeschlossenen Bearbeitungszentrum befördert und einfacher (zwischen-)gelagert werden können. Es wird also ein optimierter Produktionszyklus geschaffen, weil verschieden beschaffene Komponenten besser zu handhaben sind – daher kommt auch die einschlägige Bezeichnung für das System.

Was bedeutet das für die Praxis? Adaptieren Sie ein Handlingsystem an Ihr Bearbeitungszentrum, damit verschiedene Prozesse simultan ablaufen können – beispielsweise ist dann paralleles Rüsten und Einrichten möglich. In der Konsequenz kommt es während der gesamtheitlichen Intralogistik zu weniger Stillständen. Ergo: kürzerer Auftragsdurchlauf, mehr Produktionskapazität und geringere Stundensätze, also ein Durchbruch auf gleich mehreren Ebenen.

- Wie sind HERMLE Handhabungssysteme aufgebaut?

Ein Handhabungssystem ist ein unterschiedlich konfigurierbarer Komplex, der direkt an ein Bearbeitungszentrum angeschlossen ist. Die frontseitige Adaption hat den Vorteil, dass die unmittelbare Anbindung zur Produktionsmaschine besonders platzsparend ist. Jedes Handlingsystem von HERMLE setzt sich aus mehreren Grundbausteinen zusammen: Neben dem Herzstück, der 4-Achsen-Einheit bestehend aus einzelnen Präzisionskomponenten, den ein bis maximal zwei Speichermodulen mit massig Stauraum und ausreichend Palettenplätzen zählt auch der Rüstplatz zu den wesentlichen Bestandteilen eines Handlingsystems. Der Rüstplatz hält extrem schwere Gewichte aus, ist optional drehbar und kann ergonomisch durch ein Kran beladen werden. Ein großzügiger Zwischenraum ermöglicht dem Bediener direkten Zugang zum Arbeitsraum, um dort manuelle Arbeiten auszuführen. Die Zeiten des Zwängens und Drängens sind endgültig vorüber, egal ob es ums Rüsten und Einrichten, die Auftragseingabe oder um Programmanpassungen geht. Alles ist in unmittelbarer Reichweite.

Im Automatikbetrieb schließt eine Flügeltür den Zugang zum Arbeitsraum. Im Einrichtbetrieb wird dagegen der Zutritt zum Handlingsystem verschlossen. Das garantiert absolute Sicherheit für den Bediener sowie Schutz der Maschine vor Fremdkörpern im Automatikbetrieb. Zum manuellen Einrichten und Steuern der Automatisierungslösung ist eine äußere Schaltzentrale installiert: Das Touchpanel ist dank der HERMLE eigenen Software HACS (HERMLE-Automation-Control-System) intuitiv zu bedienen – die Technologie ermöglicht eine intelligente Auftragsbearbeitung und ist sehr bedienerfreundlich in der Darstellung. Auch kurzfristig angelerntes Personal wird so Schritt für Schritt durch die Einrichtung, Bedienung und tägliche Wartung und tägliche Wartung des Handlingsystems geführt.

Die Software hält einige Features bereit: Neben der Vorausberechnung der Laufzeit, gibt HACS auch den planmäßigen Werkzeugeinsatz an. Der Bediener kann sowohl die Stückzahl der Komponenten für den Auftrag definieren als auch eine Auftragspriorisierung sowie -planung vornehmen. Die vorläufig angelegte Planung kann über die gesamte Auftragsdauer dynamisch geändert werden. Unser entwickeltes HACS-System ist steuerungsneutral für Siemens und Heidenhain Maschinen erhältlich – auch in dieser Hinsicht sind Sie also vollkommen flexibel.

Der integrierter Barcode-Scanner am System erfasst in Sekunden einen neuen Auftrag, der nachfolgend über das Panel überprüft und bearbeitet werden kann. Noch schneller und unkomplizierter können neue Produktionsvorhaben nicht auf den Weg gebracht werden.Das besagte Herzstück des Handlingsystems besteht konkret aus einer 4-Achsen-Einheit mit Manipulator, genauer: einer soliden Zustellachse im Greifer. Die hochsensible Greif-Technologie kann selbst schwerste Werkstücke in Bewegung setzen und an leere Palettenplätzen platzieren – passgenaue und intelligente Positionierung von verschiedenen auch übergroßen Komponenten ist so problemlos möglich.

- Wie werden Handhabungsgeräte eingeteilt?

Handhabungsgerät ist nicht gleich Handhabungsgerät: Je nach Produktionsvorhaben und Produktpalette stehen universelle (Handlingsystem HS flex) oder kraftvollere Automatisierungslösungen (Handlingsystem HS flex heavy) von HERMLE zur Verfügung. Lasten von bis zu 1200 kg können beispielsweise von unserem leistungsstärksten Handlingsystem befördert werden. Auf Anfrage beraten wir sie gerne, welches Handlingsystem zu Ihrem Maschinenpark und den individuellen Gegebenheiten bei Ihnen in der Herstellung passt. Nutzen Sie hierfür jederzeit gerne unseren Service.

- Produktivität trifft Ergonomie.

Das Entwicklungsziel der HS flex Familie ist maximale Produktivität, doch wir haben auch ergonomische Aspekte komplett neu gedacht, um Bedienern und Servicepersonal bei jeder möglichen Arbeitssituation ein schnelles und ermüdungsfreies Arbeiten zu ermöglichen. Ohne lange Wege – und da können Sie uns beim Wort nehmen. Die HERMLE Handlingsysteme werden so gebaut, dass der Bediener beim Einrichten des Auftrags, beim Rüsten von einem Teil im Arbeitsraum und auch bei der Steuerung am Bedienpult alle drei Zugänge auf ein und derselben Seite hat.

- Was zeichnet die Handlingsysteme von HERMLE noch aus?

Es heißt, HERMLE habe die Spitzenposition im modernen Maschinenbau inne. Das gilt auch im Speziellen für unsere Handlingsysteme. Die Premiumlösungen sind dank ihrer robusten Bauart besonders langlebig – gewissermaßen Investitionen für die Ewigkeit. Die Handhabungsgeräte bieten höchste Qualität auf geringstem Raum, denn sie sind von unseren HERMLE Ingenieuren so platzsparend und kompakt wie nur möglich entwickelt worden. Hervorzuheben ist insbesondere ihre leichte Bedienung – mit dem übersichtlichen Touchpanel müssen Sie sich nicht länger durch eine wirre Buttons-Landschaft schalten. Die Benutzeroberfläche ist dank eines leicht verständlichen Softwareprogramms unkompliziert zu bedienen und führt Sie mit klaren Anweisungen durch die jeweiligen Optionen. So können Sie Aufträge im Handumdrehen anlegen und verwalten. Das Hinzufügen neuer Aufträge erfolgt über einen Barcode-Scanner. Das schier endlose Eingeben und Korrigieren hochziffriger Codes ist damit ein für alle Mal Geschichte.

Ein zusätzliches Plus ist die individuelle Konfiguration der Speichermodule. Denn die Regalböden lassen sich flexibel an das jeweils größte Werkstückmaß eines Auftrags anpassen. Insbesondere die Möglichkeit die Speicherkapazität durch einen zweiten Speicher erheblich zu erhöhen, schafft neue Potenziale für die Produktion. Bis zu 50 Paletten finden so ihren Platz. Die Automation kann perfekt auf das eingerichtete Speichersystem abgestimmt werden, sodass jeder Quadratzentimeter im Speicher effizient genutzt wird.

Und auch in der Kombination von Handlingsystem und HERMLE Maschine sind Sie flexibel. Im Rahmen einer individuellen unverbindlichen Beratung finden wir heraus, welches Handlingsystem am besten zu Ihrer Produktionssituation passt und wie sich die Produktivität ihres Unternehmens steigern lässt. Mithilfe unserer kompetenten Ansprechpartner ermitteln Sie Ihr Erfolgsmodell.

- Planen, Überwachen, Steuern.

Mit der HACS-Technologie haben Sie alle relevanten Informationen im Blick: Intuitive Bedienung in den Kategorien Systemübersicht, Arbeitspläne, Paletten, Aufgaben, Werkzeuge, Ablaufplan und Bedieneraufgaben. Die Software ermöglicht die Steuerung der Automation durch denkbar einfach zu verstehende, grafisch und intuitiv aufgebaute Bedienmuster, beispielsweise einfachen Palettentransport per Drag-and-drop. Zeitersparnis und Erleichterung für neu eingelerntes Personal bringt die Werkzeuganalyse: Das Programm teilt dem Bediener mit, welche Werkzeuge nicht benötigt werden und wann der letzte sowie nächste Einsatzzeitpunkt der Werkzeugkomponente geplant ist. Die Aufgaben, die vom Bediener manuell am Panel bearbeitet werden müssen, sind übersichtlich visualisiert und so geschaltete, dass ein unterbrechungsfreies Abarbeiten gewährleistet ist – so lassen sich organisatorische Stillstände erheblich reduzieren. Mit der kompatiblen Anwendung HACS Connect können Sie Einstellungen des Handlingsystems jederzeit in Echtzeit überwachen und aktualisieren.

- Handhabungssysteme sind nicht gleich Palettenwechsler.

HERMLE bewegt. Und zwar jede Art von Paletten. Anders als herkömmliche Palettenwechsler sind die vorgestellten Handhabungssysteme wesentlich flexibler – und zwar in mehrfacher Hinsicht. Zum einen können Handlingsysteme kompatibel mit den unterschiedlichsten Formaten und Palettengrößen umgehen. Zum anderen sind sie mit ihrem Grundsystem in kürzester Zeit an nahezu alle HERMLE Maschine andockbar und können durch weitere Module beliebig ergänzt werden. Das kompromisslose Andocken haben Handlingsysteme und Palettenwechsler zwar gemein, letztere sind aber auf ein einheitliches Palettenmaß festgelegt.

In noch einer Hinsicht sind die Handlingsysteme flexibler: Sie lassen sich variabel an das Teilespektrum einer Maschine anpassen. Denn für die HERMLE Handlingsysteme gilt das Motto: high mix, low volume. Viele HERMLE Kunde wissen vielleicht heute noch nicht, welche Teile sie morgen herstellen werden. Das ist mit den modularen Lösungen von HERMLE aber auch gar kein Problem. Mit einer großen Auswahl verschiedenster Paletten können Störkonturen optimiert werden, was sich beim gewöhnlichen Palettenwechsler nicht so einfach umgehen lässt. In der Gesamtsumme haben Sie ein geringes Invest und dafür ein langfristig optimierter Platzbedarf – das heißt mehr Paletten pro Quadratmeter im System.

HACS macht die Automation einfach: An einem Dashboard lassen sich Arbeitspläne ganz einfach anpassen und Werkzeuge für den Einsatz verwalten. In Kombination mit HIMS kann die Steuerung auch dezentral vom Schreibtisch oder vom mobilen Tablet erfolgen. In beiden Varianten sind Prozessdaten unmittelbar dank modernster NC-Programmen abrufbar. Um einen Auftrag abzuarbeiten, prüft die intelligente Software selbstständig automatisch, ob die Nullpunkte geladen sind, ob die Palette im System ist und ob die Maschine mit dem Werkstück gerüstet wurde. Und natürlich auch, ob alle Werkzeuge im System zur Verfügung stehen, um den Auftrag zu bearbeiten. Bei Fehlermeldung, Wartung oder Stillstand wird der Bediener durch die Echtzeit-Übertragung umgehend informiert.

Auf dem Server sind alle Informationen gespeichert und jederzeit lokal abrufbar. So hat das Personal alle Standzeiten und den Bedarf an Werkzeugen immer im Blick. Auch andere Maschinen wissen über den genauen Prozessablauf und alle Arbeitsschritte Bescheid, denn die Handlingsysteme von HERMLE übermitteln ihre Daten auch an umliegende vernetzte Maschinen. Eine Innovation, die IoT – das Internet der Dinge – möglich macht. Diese Form der Vernetzung optimiert die gesamte Prozesskette, jetzt und in Zukunft. Mit dem Einsatz der Automation haben Sie eine wesentlich höhere Produktionskapazität und bleiben durch den vollautomatisierten Ablauf wettbewerbsfähig. Fortschrittlichkeit ist in der heutigen Zeit das A und O jeder Unternehmensphilosophie. Für das produzierende Gewerbe wie etwa auch die Verpackungsindustrie sind die verschiedenen Modelle der HERMLE Handlingsysteme – je nach Größe, Bedarf und Kapazität des Betriebs – eine gute Wahl, um die eigene Fertigung auch in Zukunft flexibel, sicher und wirtschaftlich zu gestalten. Über künftige Automatisierungslösungen und neue Produkte halten wir unsere Kunden und Partner gerne und jederzeit auf dem Laufenden.