5-Achsen-Fräskompetenz für den High Tech-Werkzeugbau

C 42 U - C 52 U | Hirschmann Automotive | Spritzgießformen und mechatronische Baugruppen

Mit der durchgängigen Installation von 5-Achsen-CNC-Hochleistungsbearbeitungszentren von Hermle setzt der Werkzeugbau von Hirschmann Automotive seine Technik-Innovationen effizienter denn je in hochwertige mechatronische Produkte um.

Das jetzige Technologie-Unternehmen Hirschmann Automotive GmbH, A-6830 Rankweil, geht im Ursprung auf die Firma Richard Hirschmann Electronic GmbH, Entwicklung und Produktion nachrichtentechnischer Geräte, zurück. Diese eröffnete im Jahr 1959 in Rankweil in Vorarlberg ein Werk, das heute den Hauptstandort der internationalen Gruppe Hirschmann Automotive bildet. In den sieben Werken in Österreich, Tschechien, Rumänien (2 Werke), Marokko, China und demnächst Mexiko entwickeln und produzieren rund 4.500 Beschäftigte in den vier Produktgruppen Umspritz-Technologie, Stecksysteme, Spezial-Kabel-Assemblies und Sensor-Systeme eine Vielzahl von mechatronischen Produkten rund um den Bereich Automotive. Die Diversifizierung in die sieben erwähnten Werke ist vor allem der Tatsache geschuldet, dass die global produzierenden Kunden ihre Zulieferer in nächster Nähe haben wollen, um sowohl die stückzahlflexible JIT-Belieferung als auch von der Entwicklung bis hin zur Qualitätsproduktion jeglichen technischen Support zeitnah einfordern zu können.

Wie erwähnt kommt dem Standort Rankweil die Leader-Rolle zu, jedoch sind die einzelnen Werke als Kompetenz-Zentren für bestimmte Produkte und Leistungen ausgerüstet und organisiert. In Rankweil sind die Bereiche Geschäftsleitung, Administration, Entwicklung und Produktion von Stecksystemen, Sensorik, Spritzgießformen und Mechatronische Baugruppen angesiedelt. Eine weitere zentrale Funktion nimmt die Abteilung Werkzeugbau, Betriebsmittelbau und Anlagenbau ein, die allein im Werk Rankweil 170 Spezialisten zählt. Ausgehend von der Idee über die Produktentwicklung, die Prototypen-/Musterteilefertigung, die Spritzgießwerkzeuge- Herstellung, den Bau von Montageanlagen und Automaten laufen hier die Fäden zusammen, um die Prozessketten von der Skizze bis zur Serienfertigung lückenlos realisieren zu können.

-

Arbeitsraum des 5-Achsen-CNC-Hochleistungs-Bearbeitungszentrums C 32 U mit dem NC-Schwenkrundtisch für die 5-Achsen-/5-Seiten-Komplett-/Simultan- Bearbeitung in einer Aufspannung -

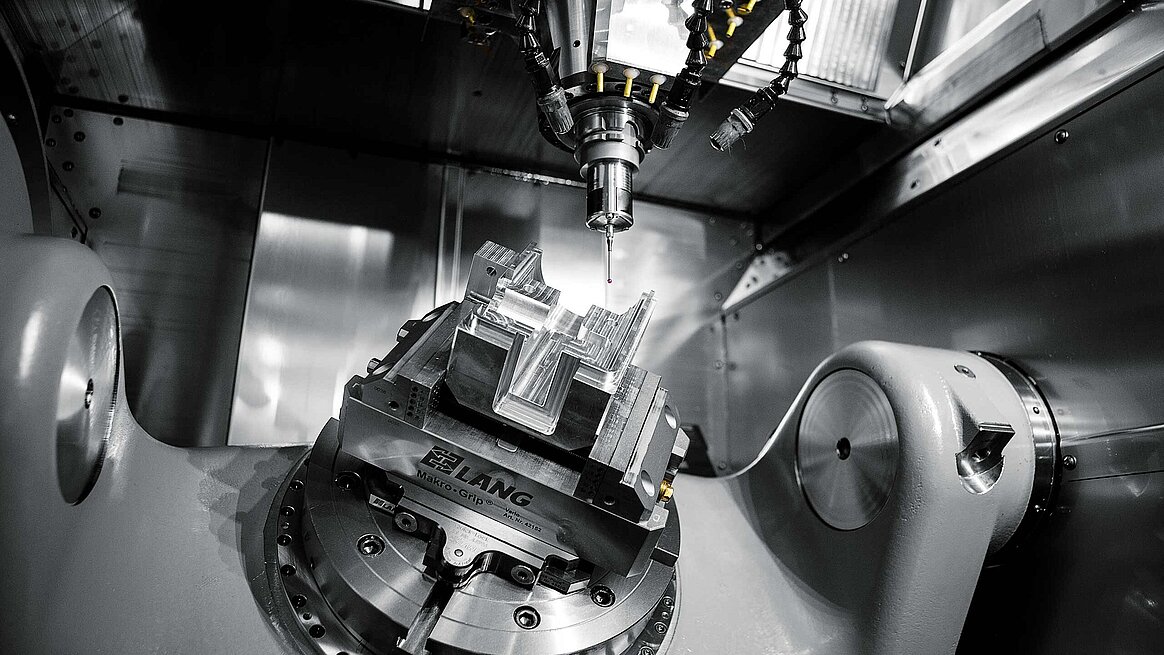

Arbeitsraum des 5-Achsen-CNC-Hochleistungs-Bearbeitungszentrums C 52 U mit dem NC-Schwenkrundtisch 1.150 x 900 mm für Großteile mit bis zu 2.000 kg Gewicht

Mit 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren in die Zukunft

Gerhard Zech, Fachbereichsleiter Betriebsmittelbau bei Hirschmann Automotive GmbH zur Struktur seiner Abteilung: „Wir entwickeln auf der Grundlage aller relevanten Technologien optimale Werkzeuglösungen und geben damit den anderen Werken, die größtenteils über eigene Werkzeugbau-Abteilungen verfügen, die Stoßrichtung vor. Mit den Werkzeugbau- Abteilungen vor Ort sind die Werke in der Lage, schnell und flexibel auf Probleme und/oder Änderungen zu reagieren. Die Werkzeugbau-Dependancen sind vollwertig ausgerüstet und nehmen vor allen Dingen Wartungs- sowie Reparatur- und Umrüst-/Änderungsarbeiten vor.“ Getreu dem Unternehmens-Motto: „Lebe die Innovation“ geht man bei der Hirschmann Automotive GmbH in vielerlei Hinsicht buchstäblich eigene Wege. Hervorzuheben wären zum einen der im Vergleich ziemlich hohe Anteil an Auszubildenden, und zum anderen die Konsequenz, mit der nach versachlichten Entscheidungen etwa Rationalisierungs- und Investitionsvorhaben durchgezogen werden. Bestes Beispiel dafür ist die Neu-Aufstellung des Werkzeugbau-Maschinenparks in Rankweil. Andreas Bolter, Leiter Werkzeugbau und Anlagenbau Rankweil, führte dazu aus: „Wir haben uns an der Leistungsfähigkeit externer Werkzeug-Hersteller zu orientieren und müssen die Nase immer vorne haben. Durch die Konzentration auf das Automotive-Premiumsegment mit kleineren bis mittleren Spritzgießteile-Stückzahlen haben wir eine hohe Varianten- und damit Werkzeug-Vielfalt. Da wir sowohl den Standort Rankweil als auch die Standorte Tschechien sowie demnächst Mexiko mit Werkzeugbau-Leistungen termingetreu zu versorgen haben, zeichneten sich Kapazitätsprobleme bei der mechanischen Bearbeitung ab. Dies nahmen wir zum Anlass, unseren Maschinenpark für die Fräsbearbeitung genauer unter die Lupe zu nehmen, zumal auch Ersatzbeschaffungen anstanden. Da wir mit zwei Hermle-Bearbeitungszentrum vom Typ C 20 U, eines davon ausgerüstet mit dem Werkstückmagazin- und Handlingsystem IH 60, über einen Zeitraum von mehreren Jahren sehr gute Erfahrungen gemacht haben, die Performance und vor allem auch den Service betreffend, und weil uns hier im Gegenzug andere Hersteller absolut nicht zufriedenstellen konnten, wählten wie Hermle als Partner und starteten auf der Basis von 5-Achsen-CNC-BAZ`s ein umfangreiches Investitionsprogramm.“

Fünf BAZ`s auf einen Streich für Werkstücke von 5 x 5 x 10 mm bis 1,5 Tonnen

Das gab es auch im Hause Maschinenfabrik Berthold Hermle AG, D-78559 Gosheim, in der Form noch nie: Hirschmann Automotive GmbH orderte im Paket eine ganze Reihe (fünf für Rankweil und eines für Tschechien) an topp modernen 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren der C-Baureihe in den Größen C 12 U, C 22 U, C 32 U, C 42 U und C 52 U und deckt damit einen weiten Arbeitsbereich zur Bearbeitung von wenige Millimeter kleinen bis hin zu großformatigen und 1,5 Tonnen schweren Werkzeugbauteilen der Größe 500 x 1.000 mm und mehr höchst individuell ab. Da sich die Arbeitsbereiche der einzelnen Maschinengrößen in den Randzonen jeweils ein gutes Stück überschneiden, besteht die Möglichkeit der hoch flexiblen Nutzung der Fräskapazitäten für alle direkt anstehenden oder nach Prioritäten anzupassenden Bearbeitungen. Mit einem Schlag wurde die Abteilung Werkzeugbau auf den neuesten Stand gebracht und damit ein enormer Technologie- und Produktivitäts-Zuwachs erzielt. Aktuell wird in zwei Schichten per Mehrmaschinen-Bedienung und in der dritten Schicht mannlos gefertigt. Derzeit werden die 5-Achsen-CNC-Bearbeitungszentren im Werk Rankweil für die Einzelteil- und Kleinserienfertigung von Werkzeug- und Sondermaschinenbau-Komponenten noch manuell bedient, die beiden größeren BAZ`s C 42 U und C 52 U sind jedoch schon für die Automatisierung mit Palettenwechslern oder Werkstückmagazinen vorbereitet. Ansonsten sind alle neuen BAZ`s mit weitgehend identischer Ausrüstung und CNC-Steuerungstechnik versehen, was bezüglich Schulungen, Programmierung, Bedienkonzept und letztlich praktischer Bedienung viele Vorteile mit sich bringt.“

Nutzbare Synergien für hohe Akzeptanz und mehr Produktivität

Demzufolge verfügen alle Maschinen über die neue Heidenhain-Steuerung TNC 640, NC-Schenkrundtische, Werkzeugaufnahmen HSK-A63, Hauptspindeln mit der Drehzahl bis 18.000 1/min, und bis auf das „kleinste“ 5-Achsen-CNC-BAZ (C 12 U) auch über die Funktionen ACC (Reglerfunktion zur Reduzierung des prozessspezifischen Ratterns) und AFC (adaptive Vorschubregelung des Bahnvorschubs abhängig von der jeweiligen Spindelleistung und weiteren Prozessparametern/-daten). Einige der BAZ`s sind zudem mit Zusatzmagazinen ausgestattet, womit je nach Typ im Einzelfall sowie nach Werkzeugbedarf die komplette Präzisionsbearbeitung sehr komplexer Werkstücke in nur einer Aufspannung machbar ist. Auch hier kommt der Überschneidungseffekt hinsichtlich der Arbeitsbereiche zum Tragen, denn je nach Werkstückgröße und Bearbeitungsanforderungen können die Programmierer bzw. Bediener die passende Maschine wählen, wodurch die Kapazitätsplanung optimal zu gestalten ist. Beispielsweise werden die Formeinsätze für die Spritzgießwerkzeuge mit hoher Kavitätenzahl auf den kleineren BAZ`s gefräst, während parallel dazu und damit zeitsparend auf den großen Maschinen die Basis-Formplatten etc. bearbeitet werden. Die Multi-Anwendungs- und Nutzungs-Funktionalität sowie Flexibilität des Bearbeitungszentren-Parks mit den Hermle-Maschinen bietet aber auch noch ganz andere Vorteile, wie Gerhard Zech in seinem Resümee sagte: „Weltweit sind etwa 2.000 Werkzeugsysteme im Einsatz. Das führt dazu, dass wir pro Woche etwa 120 Werkzeuge in Revision haben. Da wirken sich die Konzept- und Ausrüstungs-Gleichheit der Hermle-BAZ`s sowie die Erfahrungen in der täglichen Praxis gleich mehrfach positiv aus. Zumal die Schulung auf den 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren, die man nachher auch real nutzt, sehr praxisnah und effizient ist, und so von Anfang an eine hohe Akzeptanz gegeben ist. Wir stellen bei unseren hochqualifizierten Bedienern, bezogen auf die Prozess-Komponenten Maschine-Werkzeuge-Bediener eine hohe Identifizierung und ein starkes Zutrauen fest, was sich letztendlich auch in maximalem Spanvolumen sprich hoher Produktivität ausdrückt.