C 50 U | RS 3 | Connova AG | Modell und Formenbau

Mit einem hochautomatisierten Frässystem von Hermle AG realisiert das Technologieunternehmen Connova AG die produktiv-qualitative und damit wirtschaftliche Bearbeitung anspruchsvoller Bauteile aus Hochleistungs-Faserverbundwerkstoffen.

Das Hightech-Land Schweiz ist immer für Überraschungen gut! Abzulesen ist dies u. a. an der Automobilindustrie, die es im wörtlichen Sinne bei den Eidgenossen so nicht gibt. Jedoch sind in der Schweiz gerade in dieser (und auch in anderen) Branche zumeist an prominenter Stelle zahlreiche Zulieferbetriebe am Werk, die sich deutlich mehr als kreativ-innovative Technologie- und Dienstleistungs-Partner, denn nur als sogenannte verlängerte Werkbänke präsentieren. Ein sehr gutes Beispiel dafür stellt die Connova AG in 5612 Villmergen dar. Im Jahr 1983 gegründet, und zunächst vor allem in den Segmenten Modell- und Formenbau für Gießereiprodukte tätig, hat sich die Connova AG über den Weg vom klassischen Werkzeugbau- Betrieb zu einem international gefragten Spezialisten für Bauteile und Baugruppen aus Hochleistungs-Faserverbundwerkstoffen entwickelt. Hier wird von der Idee und bis hin zur dokumentierten Material-, Bauteil- und Lieferqualität die Prozess- und Wertschöpfungskette beherrscht. Der Firmenslogan „new ways in composites“ beschreibt die zukunftsorientierten Möglichkeiten, die sich den Industrien und Endkunden durch die Verwendung von spezifisch entwickelten Hochleistungs-Faserverbundwerkstoffen ergeben. Denn Leichtbaustrukturen und Material- bzw. Bauteil-Einsparungen führen in Luftfahrt und Transportlogistik sowie in der Automotive-/Fahrzeugtechnik zu mehr Energieeffizienz; oder durch höhere Dynamik zur Steigerung der Leistung und Genauigkeit in Produktion und Robotik; und nicht zuletzt durch Material-Substitutionen zu ganz neuen Lösungsansätzen in Design, Funktionsintegration und damit Funktionalität.

Untrennbar verbunden: Composites und CNC-Bearbeitung

Jon Andri Jörg, CEO der Connova AG, zum Dienstleistungs-Spektrum des mittlerweile 59 Beschäftigte umfassenden Spezialisten-Teams: „Wir verstehen uns als Partner, der im Bereich Composites die Kunden von der Produktidee, über das Engineering, die Auswahl des Materials, die CNC-Fertigung der Modelle, Formen, Werkzeuge und CNC-Bearbeitung der laminierten Teile bis zur Wartung und Reparatur der Werkzeuge und Bauteile begleitet. Wir haben eine starke Expertise in der Auswahl und Bestimmung solcher Materialien wie Carbon, GFK, Kevlar oder Naturfasern und verfügen über die Kompetenz sowie Knowhow für alle Herstellungs- und Bearbeitungsprozesse. Gerade der mechanischen Bearbeitung kommt in Zeiten der sich rasant entwickelnden Verwendung spezieller Composite-Bauteile eine große Bedeutung zu. Da ist es für uns von entscheidendem Vorteil, ausgehend vom CNC-Background zur Herstellung der Formen und Werkzeuge, heute auch in der 3- bis 5-achsigen Bearbeitung der Composite-Bauteile Expertenwissen vorweisen zu können. Zumal wir trotz einem gewissen Spezialisten- oder Sonderstatus natürlich wirtschaftlich produzieren müssen, um mit unseren Kunden wettbewerbsfähig zu sein und zu bleiben.“ Sehr deutlich wird dies vor dem Hintergrund, dass ein entsprechend den längeren Automobil-Modellzyklen mehrjährig laufender Fertigungsauftrag für Composite-Bauteile durchaus mehrere Tausend Stück umfassen kann, die es nach JIT-Kriterien familien- und chargenweise zu produzieren und anzuliefern gilt. Aus diesem Grund hat die Connova AG vor gut 15 Monaten in ein Flexibles Fertigungssystem der Maschinenfabrik Berthold Hermle AG, D-78559 Gosheim, investiert. Der Beschaffung ging ein ausführlicher Evaluationsprozess mit Testbearbeitungen voraus, den Hermle ganz klar für sich entschied. Neben der reproduzierbaren Bearbeitungspräzision und der Dynamik in der mehrachsigen Komplettbearbeitung, überzeugten vor allen Dingen die Systemlösungskompetenz und der leistungsfähige Direktservice.

Composite-Teile (Familien) präzise und effizient bearbeiten

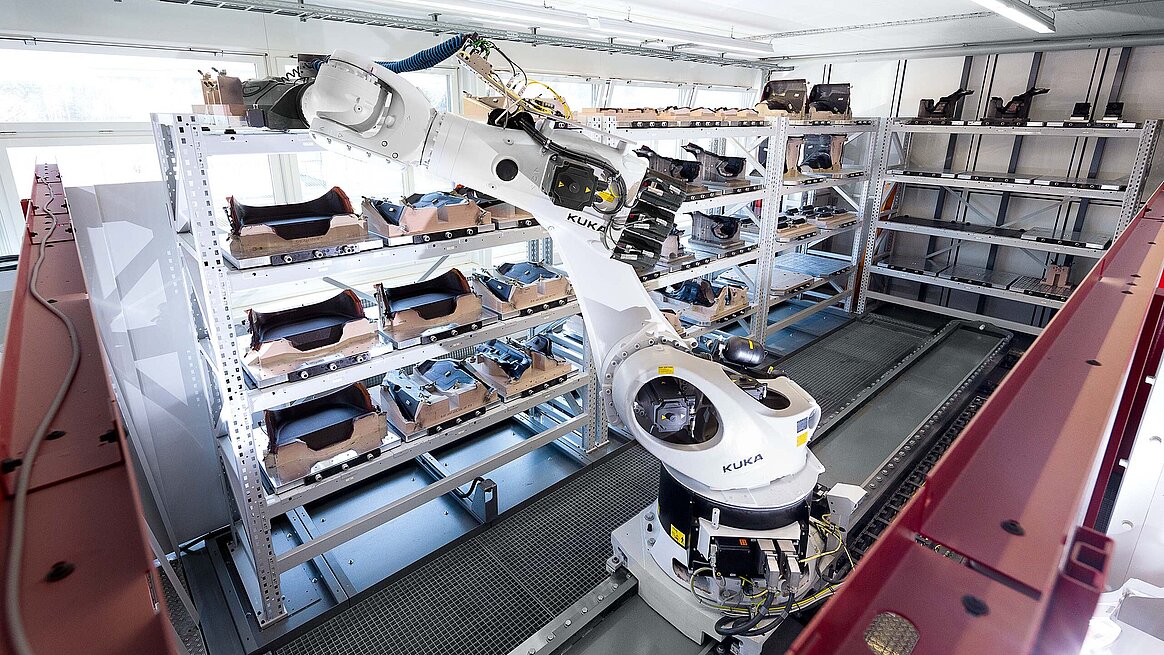

Die Flexiblen Fertigungssysteme von Hermle sind modular konzipiert. Sie bestehen aus einem oder mehreren 5-Achsen-CNC-Hochleistungs-Bearbeitungszentren, einem oder mehreren Robotern, einem oder mehreren Werkstück-/Paletten-Rüstplätzen und einem oder mehreren Regalblöcken für Paletten/Werkstücke sowie Zusatzwerkzeuge. Das bei der Connova AG installierte automatische Frässystem besteht aus einem 5-Achsen-CNC-Hochleistungs- Bearbeitungszentrum C 50 U, einem Robotersystem RS3 mit Linear-Zusatzachse, einem Paletten-/Werkstück-Rüstplatz sowie vier Regalblöcken zur Aufnahme von insgesamt 43 Werkstück-Paletten (33 Stück 800 x 800 x 540 mm und 10 Stück 1.000 x 1.000 x 540 mm). Das Hermle-BAZ C 50 U wurde deshalb ausgewählt, weil es mit dem großen Arbeitsbereich von X = 1.000 x Y = 1.100 x Z = 700 mm den Löwenanteil an Werkstücken, die zu bearbeiten sind, abdeckt. Die Maschine ist mit einem NC-Schwenkrundtisch Durchmesser 1.150 mm, einer Hauptspindel mit 18.000 min-1, der Werkzeugaufnahme HSK-A63, dem Standard-Werkzeugmagazin mit 60 Plätzen, automatischer Kabinentür, Messtaster, Werkzeugbruch-Überwachung und der Steuerung Heidenhain iTNC 530 HSCI ausgerüstet. Zur Aufnahme der Werkstück-Paletten wurde ein Nullpunkt-Spannsystem installiert. Der Roboter hat die Aufgabe, die Palette(n) vom Rüstplatz in eines der Regale und von dort in die Maschine zu befördern bzw. von dort eine Palette abzuholen und im Regal zwischenzulagern bzw. an den Rüstplatz zu übergeben. Da bei den Composite-Bauteile(Familien) in der Hauptsache viele Fräsbearbeitungen und weniger Bohrbearbeitungen anstehen, reichen die 60 Plätze im Standard-Werkzeugmagazin des C 50 U völlig aus, um die 5-Achsen-Komplettbearbeitung an fünf Werkstückseiten durchführen zu können.

Exakte Werkzeuganstellung vermeidet Ausfransungen usw.

Nach relativ kurzer Einarbeitungszeit nutzten die Mitarbeiter und der Leiter CNC-Fertigung bei der Connova AG, Philipp Folghera das Flexible Fertigungssystem wahlweise im bedienten 1-Schicht- Betrieb bzw. mannlos in der 2. Schicht sowie auch zur mannlosen Weekend-Fertigung. Dazu führte er aus: „Die für uns typischen Fertigungs-Chargen liegen zwischen 1 und 20 Stück und gehen auch mal hoch bis 150. Im Flexiblen Fertigungssystem von Hermle befinden sich zeitweise zwischen 30 und 40 unterschiedlichste Aufträge, oder verschiedenste Werkstücke, die wir vollautomatisch abarbeiten etwa durch Rundum-Besäumen oder Fräsen von Löchern sowie Ausbrüchen. Das Konzept des BAZ`s C 50 U mit drei Achsen im Werkzeug und zwei Achsen im Werkstück ist für die Composite-Bearbeitung ideal, weil sich auch die kontur- oder formbedingt zum Teil sehr lang auskragenden Fräswerkzeuge dank der freien 5-achsigen Anstellung immer im 90°-Winkel zur Laminat-Oberfläche befinden. Dadurch, und mittels materialgerecht ausgelegter Werkzeuge, werden die Delaminierung sowie Ausfransungen schon im Ansatz vermieden und wir können Werkstück für Werkstück Qualität produzieren.“ In der Praxis bedeutet dies, tagsüber anspruchsvolle Kurzläufer und nachts oder auch am Wochenende mehr oder weniger komplexe Langläufer zu bearbeiten, was natürlich ohne Kühlschmierung bzw. höchstens mit Minimalmengenschmierkühlung (MMS) geschieht; wodurch sich auch eine IKZ-Hochdruckanlage, wie sie sonst üblich ist, erübrigte.