Einheitliche Bedienung

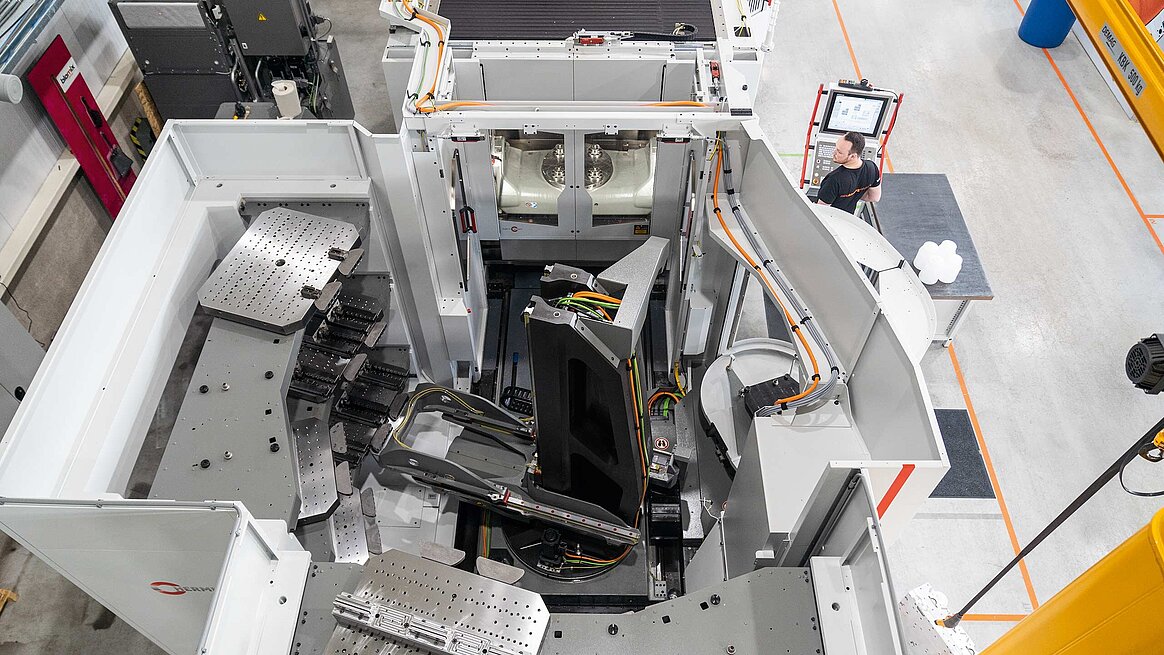

Auch wenn das HS flex heavy neu ist, fiel den Mitarbeitern dessen Bedienung von Anfang an leicht: Wie auch das flexible Handlingsystem der C 400 U wird die heavy-Variante über das Hermle-Automation-Control-System (HACS) gesteuert und verwaltet. Hermle hat die intelligente Auftragsverwaltung eigens entwickelt, um den Zugriff auf Fräsmaschine und Automation so effizient, komfortabel und intuitiv wie möglich zu gestalten. Damit seine Zerspanungstechniker nicht aus alter Gewohnheit weiterhin auf der ausgedienten Maschine fertigen, griff Beenders zu einem ungewöhnlichen, aber äußerst effektivem Mittel – einem Vorhängeschloss. „Den Schlüssel hätte ich im Austausch gegen eine plausible Begründung ausgehändigt. Bis heute liegt er jedoch unangetastet in meiner Schublade.“

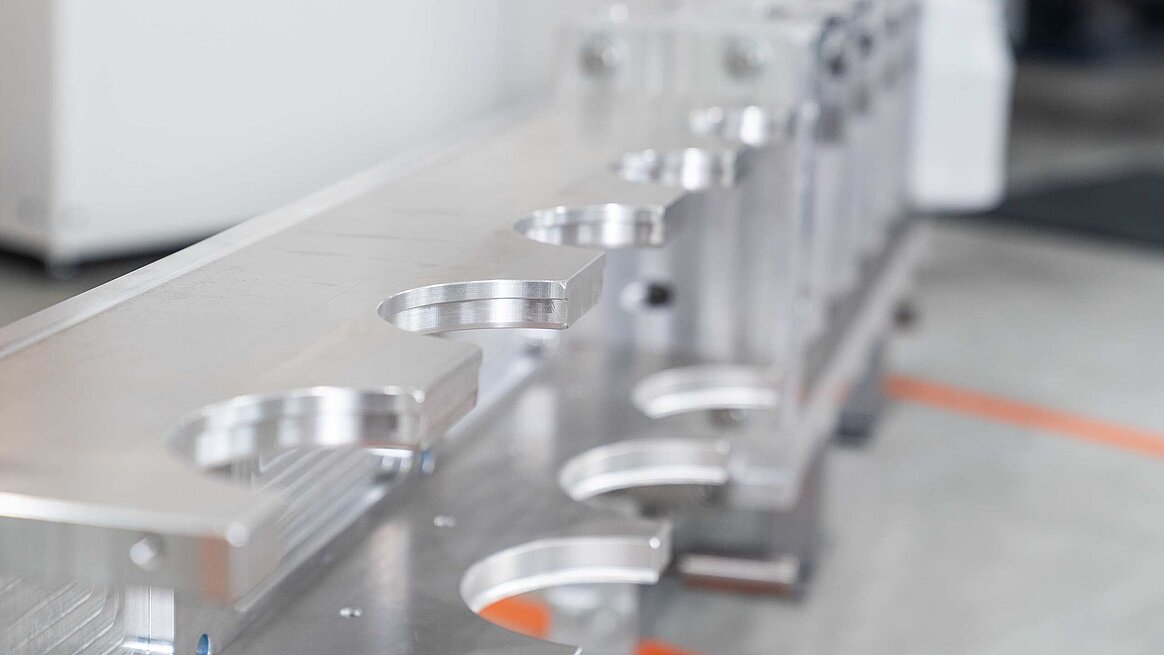

Beenders ist von dem durchgängigen Bedienkonzept der Anlagen begeistert: „Flexibilität bedeutet hier nicht nur, dass wir Teile zwischen den drei Hermle-Maschinen einfach tauschen, sondern auch, dass die Bediener jede Anlage beherrschen.“ Er kann so die Maschinenauslastung optimieren und dadurch mehr Kapazität schaffen. Luft nach oben ist wichtig für das Unternehmen, das projektorientiert arbeitet. „Wir lasten die Maschinen nicht voll aus, um spontan auf Kundenanfragen reagieren zu können. Dennoch muss es sich rechnen“, erklärt der Geschäftsführer. Sein Ziel ist es, die Automation bestmöglich zu nutzen und so die Wirtschaftlichkeit zu steigern. Tagsüber arbeiten die Werker die komplexen Aufgaben ab, testen und bereiten die personenlosen Schichten vor. Nachts und am Wochenende laufen die 5-Achs-Bearbeitungszentren im Idealfall autark durch. „Es ist quasi ein mechanischer Sport“, kommentiert Beenders.

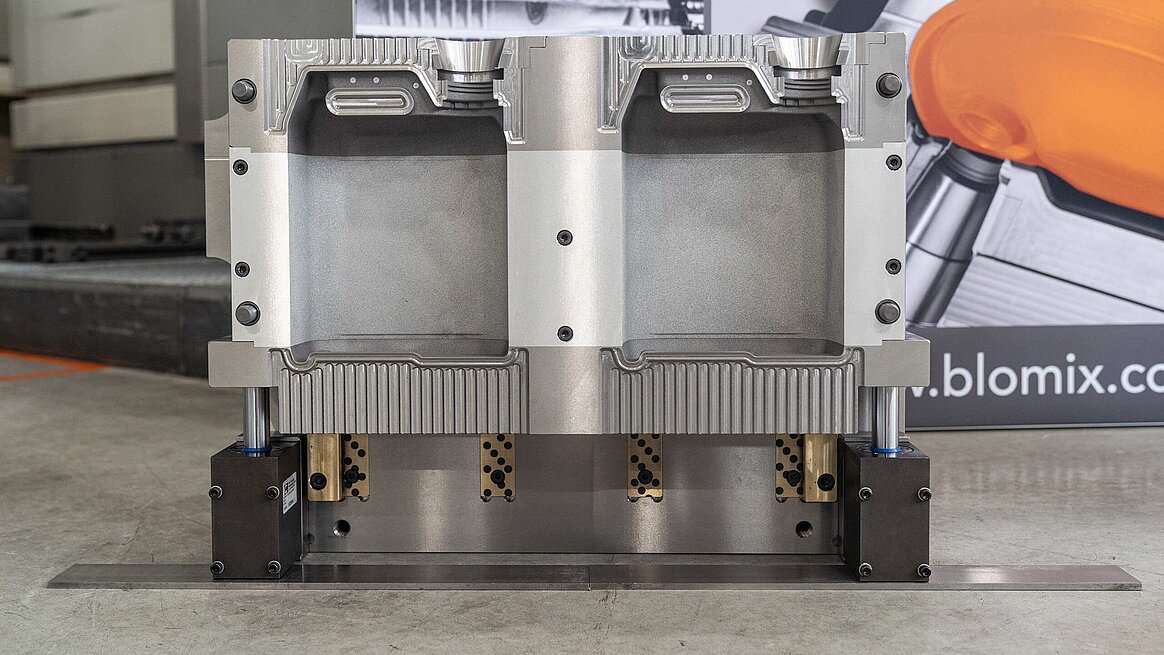

„Wir wollen nicht der Größte sein, aber der Beste bleiben“, erklärt Beenders. „Das erreichen wir durch unsere Termintreue und hohen Qualitätsansprüche. Einhalten können wir diese nur mit Partnern wie Hermle, der seine Versprechen in Sachen Präzision, Zuverlässigkeit und Service hält.“ Gezögert hat er vor dem Kauf der C 650 U dennoch kurz. Grund war die Werkzeuglänge. „Aktuell sind maximal 350 Millimeter möglich. Für manche Geometrien bräuchten wir jedoch 500 Millimeter lange Werkzeuge, welche aber nur manuell eingewechselt werden können.“ Das sei aber auch der einzige Punkt gewesen, bei dem er einen Kompromiss bei der C 650 U eingehen musste, gibt der Geschäftsführer zu. „Insgesamt sind wir jedoch sehr zufrieden.“ Als nächstes will Beenders eine neue ERP-Software einführen und die Maschinen besser zu verknüpfen. Und ihm ist klar: Wenn eine neue Maschine einziehen müsste, dann nur eine automatisierte.