C 42 U | HS flex | Schulz | Präzision für die Halbleiterindustrie

Bei Schulz spielt das Aussehen eine entscheidende Rolle. Das Ziel höchster Präzision prägt jeden Arbeitsschritt – vom Fräsen bis zur Feinstbearbeitung per Laser. 3- und 5-Achs-Bearbeitungszentren, die diesen Ansprüchen gerecht werden, findet das hochspezialisierte Familienunternehmen in der High-Performance-Line von Hermle

„Schön muss eigentlich immer“, sagt Michael Schulz, Geschäftsführer bei der Schulz GmbH + Co, ein 45 Mitarbeiter großes Familienunternehmen im Baden-Württembergischen Welzheim. Damit meint er nicht nur die Bauteile, die Schulz vor allem für die Halbleiterindustrie, den Sondermaschinenbau und die Messtechnikbranche fertigt. „2018 haben wir das Firmengebäude bezogen, das mit seiner Architektur sogar einen Preis gewonnen hat“, sagt Schulz und lässt direkt eine Werkbank beiseite räumen, die im Foto stören könnte. Er zeigt auf verschiedene Paletten, auf denen Rohlinge, halbfertige und sauber in Luftpolsterfolie verpackte Bauteile und Baugruppen lagern und auf ihren Einsatz warten: „Die sollten hier eigentlich nicht stehen. Um wieder mehr Ordnung zu haben, bauen wir gerade unser Materiallager.“ Ihm ist ein aufgeräumtes Arbeitsumfeld wichtig. Er ist davon überzeugt, dass sich das auf die Arbeitsweise seine Mitarbeiter überträgt. Und die muss mehr als ordentlich sein: „Wir fertigen zum Teil auf +/- 1 µ genau.“ Was das heißt, zeigt der Blick in die Räume, die an der Produktionshalle angrenzen. In einem Raum stehen Poliermaschinen, der Laser für die Feinstbearbeitung sowie Mikroskope. Die optischen Hilfsmittel sind notwendig, damit die Mitarbeiter selbst kleinste Grate entdecken und entfernen können. Auf einem Regal warten – gut geschützt unter transparenten Hauben – spiegelblanke Bauteile. „Das ist zum Beispiel eine Komponente für ein Luftlager“, erklärt der Juniorchef. Diese kommen in der Halbleiterindustrie zum Einsatz und machen deutlich: Das Know-how ist für das Auge unsichtbar. „Schließlich suchen wir nicht die Sekunden, sondern die perfekte Oberfläche“, sagt er.

Die Messmaschinen sowie der Zugang zum Reinraum sind nochmals durch eine Glaswand abgetrennt. „Wir machen bis auf die Wärmebehandlung fast alles selber. So erreichen wir eine Fertigungstiefe von 95 Prozent und stellen sicher, dass wir am Ende die Erwartungen unserer Kunden vollends erfüllen können“, sagt Michael Schulz. Und die Erwartungen sind hoch. Bauteile selbst mit kleinsten Kratzern werden reklamiert, auch wenn die Funktion nicht eingeschränkt ist.

Von Anfang an dabei

Den Hang zur Perfektion hat Alfred Schulz, der Senior und Eigentümer des Familienunternehmens, noch während seiner Zeit als Angestellter entwickelt. „Ich habe damals Handling-Roboter montiert, und wir mussten viele Teile nachbearbeiten“, erinnert er sich. Er nahm sich damals vor: „Sollte ich je eine eigene Fertigung haben, passiert mir das nicht.“ Ein Vorhaben, das er 2002 in die Tat umsetzte, nachdem er mit zwei Kollegen die Heckel & Co. GmbH gründete. Sie investierten direkt in ein Bearbeitungszentrum der Maschinenfabrik Berthold Hermle AG. „Bei meinem ehemaligen Arbeitgeber habe ich erlebt, wie sich die Inbetriebnahme einer neuen Maschine eines anderen Herstellers über ein halbes Jahr hingezogen hat. Das hat mich nachhaltig abgeschreckt“, erzählt Alfred Schulz. Der Fremdhersteller war damit von vornherein aus dem Rennen. „Wir haben uns umgehört und sind so auf Hermle gestoßen“, ergänzt er. Die C 800 V von damals ist nach wie vor in Betrieb – zusammen mit mittlerweile acht weiteren Bearbeitungszentren aus Gosheim.

Einen für den heutigen Erfolg entscheidenden Schritt ging der Firmeninhaber 2012, als er seine Mitgründer ausbezahlte. Ein Umschwung, der für einen deutlichen Aufschwung sorgte. Verantwortlich dafür war der hohe Anspruch, mit dem Schulz seine Produkte fertigt. Eine Qualität, die sich herumgesprochen hat. „Das hat sich bis heute gehalten. Aktiv Werbung haben wir noch nie gemacht“, wirft Michael Schulz ein. 2012 folgte neben weiteren 3-Achs-Bearbeitungszentren der High-Performance-Line auch der Einstieg in die simultane 5-Achs-Bearbeitung. Die C 40 U und die C 32 U, die 2013 den Hermle-Maschinenpark ergänzte, bedeutet für Schulz ein Zeitgewinn. Indem mehrere Seiten in einer Aufspannung bearbeitet werden können, sind auch komplexe Teile schneller fertig für die Bearbeitungsschritte hinter der Glastür – Polieren, Lasern und Entgraten unterm Mikroskop.

Kapazitätsgewinn trotz Fachkräftemangel

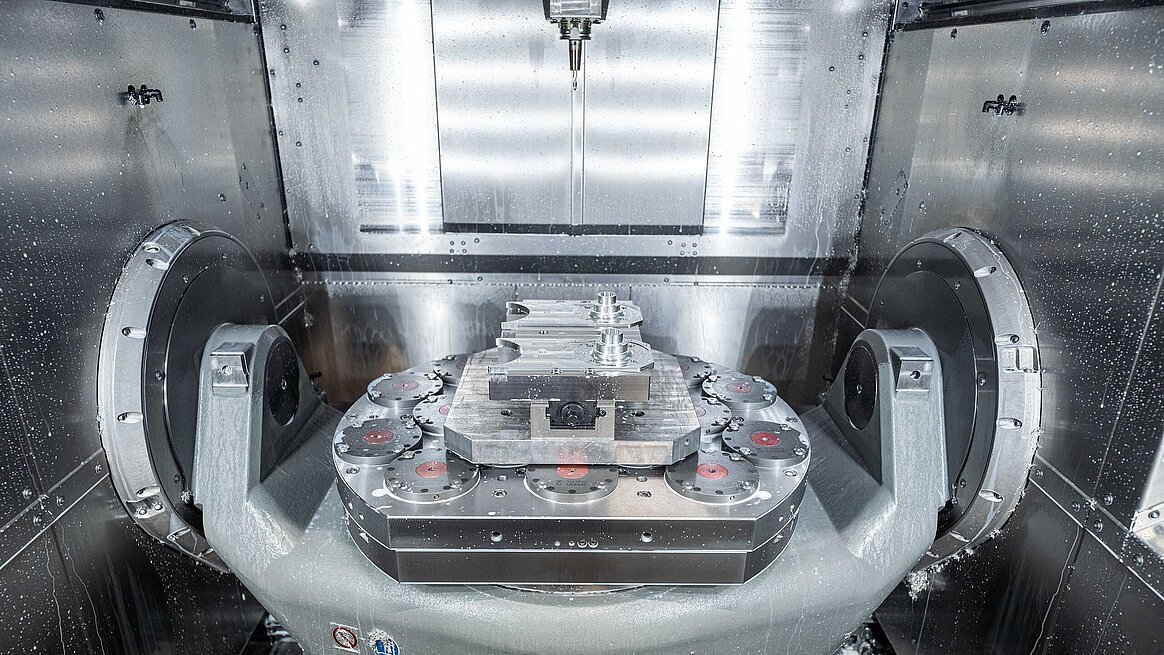

2018 erreichte die Produktion erneut ihre Kapazitätsgrenze. Um trotz Fachkräftemangel den Mehraufträgen gewachsen zu sein, entschied sich Schulz für die Investition in eine C 42 U mit HS flex-Automation. Das kompakte Handlingsystem von Hermle ist flexibel und anwenderfreundlich. „Anfangs hatten wir schon Respekt vor der Automation“, gibt Michael Schulz zu. Doch die Befürchtung, Ausschuss zu produzieren, und das unsichere Gefühl, während die Anlage unbemannt läuft, erwiesen sich als völlig unbegründet. „Es ist nie was passiert“, berichtet er. Auch die Einarbeitung ging äußerst schnell: „Wir hatten zu dem Zeitpunkt bereits sieben Hermle-Maschinen und kannten die Prozesse. Lediglich die Bedienung der Automation war neu. Und diese ist so intuitiv aufgebaut, dass wir am Abend, nachdem die Hermle-Mitarbeiter das Haus verlassen hatten, das erste Teil auf der Maschine laufen lassen konnten.“ Bedient wird das HS flex-System über die Hermle-eigene Software HACS (Hermle Automation Control System). Sie berechnet unter anderem Laufzeiten und Werkzeugeinsätze voraus und stellt Arbeitsaufträge sowie Bedienerhandlungen transparent dar. Wie sich das auf die Produktivität auswirkt, bemerkte Micheal Schulz schnell: „Die automatisierte Anlage schafft so viel wie drei unserer Stand-alone-Maschinen und entlastet zugleich unsere Mitarbeiter von monotonen, sich wiederholenden Tätigkeiten.“ So kam die C 42 U mit HS flex innerhalb von einem Jahr auf über 5.000 Spindelstunden. In der Regel fertigt Schulz auf ihr Serien von bis zu 200 Stück. Die Paletten dafür stellt das Unternehmen selber her. „Auch das Spannsystem haben wir entwickelt“, erzählt Alfred Schulz. „So sind wir sicher, dass die Paletten auf das µ genau positioniert werden.“ Die einzelnen Werkstücke sind zwischen einer und drei Stunden auf der Anlage. In dieser Zeit können die Mitarbeiter den Palettenspeicher hauptzeitparallel rüsten oder sich um die anderen Maschinen kümmern, auf denen vor allem Einzelteile und Prototypen bearbeitet werden.