C 250 | C 22 | HIN Feinmechanik GmbH | Dynamik für die Serie | Vorrichtungen und Prototypenbau

Vom Entwurf über die Konstruktion bis hin zur Fertigung: HIN Feinmechanik hat sich erfolgreich zum Spezialisten für komplizierte Bauteile und komplexe Vorrichtungen entwickelt. Wichtig ist dem Eigentümer das Gütesigel „Made in Germany“ – auch bei seinem Maschinenpark: Alle sechs Fräszentren kommen von Hermle aus Gosheim.

Marco Hin steht draußen und wartet schon. Die Sonne wärmt die septemberfrische Morgenluft. „Eigentlich könnten wir das Interview auch draußen führen“, bemerkt der 42-jährige Unternehmensgründer mit einem Augenzwinkern. Stattdessen öffnet er eine Seitentür in der Mitte des weißen Flachbaus, lässt das lärmende Surren der Fräsen raus – und uns hinein. Wir folgen dem für die Zerspanungsmaschinen typischen Sound und stehen in einer Halle, in der sich fünf 5-Achs-Bearbeitungszentren von Hermle aneinanderreihen. Noch lassen sie etwas Platz – unter anderem für eine CNC-Dreh- und eine CNC-Flachschleifmaschine. Am Ende wissen wir, dass es nur eine Frage der Zeit ist, bis es auch hier eng werden könnte. Dabei ist die HIN Feinmechanik GmbH erst 2020 in das neue Gebäude in Waldkirch bei Freiburg im Breisgau eingezogen. „Das war für uns ein großer Sprung, mit dem wir unsere Produktionsfläche verdreifacht haben“, kommentiert Hin.

Erfolg beginnt im Keller

Marco Hin bezeichnet sich selbst als Praktiker und liebt es, an der Maschine zu stehen. Wie sehr, wurde ihm erst klar, als der gelernte Werkzeugmechaniker und staatlich geprüfte Maschinenbautechniker die Praxis gegen das Projektmanagement tauschte. Sein Ausweg: ein Feinmechaniker-Meister als Vater und eine Fräsmaschine im elterlichen Keller. „Das war unser Spielplatz“, umschreibt Hin. Sein Können sprach sich rum, und aus dem Hobby wurde ein Nebengewerbe. 2014 erfüllte sich Hin den Wunsch, sein eigener Chef zu sein. Er gründete die HIN Feinmechanik GmbH. „Wir haben ganz unten angefangen. Um in dieser doch sehr kapitalintensiven Branche Fuß zu fassen, reinvestierten wir das erwirtschaftete Geld stets“, schildert Hin.

Die ersten Teile waren simpel: kleine auf Länge abzufräsende Adapterplatten aus Aluminium, abzudrehende Schrauben und Ventilblöcke aus Kunststoff mit Bohrbild. Drei Monate nach der Firmengründung investierte Hin in sein erstes Bearbeitungszentrum der Maschinenfabrik Berthold Hermle AG – für ihn keine Unbekannte: „Ich komme aus dem Formenbau, und dort ist Hermle oft vertreten, weil die Bearbeitungszentren aus Gosheim zuverlässig und präzise zerspanen.“ Einer der Hauptgründe sei jedoch der sehr gute Kundenservice – sowohl für Neu- als auch für Gebrauchtmaschinen.

Die gebrauchte C 800 V bestätigte die Meinung des Jungunternehmers offensichtlich: 2015 stieg er mit einer ebenfalls gebrauchten C 600 U in die 5-Achs-Bearbeitung ein und investierte 2016 erstmals in ein 5-Achs-Bearbeitungszentrum direkt aus Gosheim. „Mir ist es wichtig, dass wir ‚Made in Germany‘ produzieren. Da ist es ebenso naheliegend, dass unsere Maschinen und Werkzeuge ebenfalls aus Deutschland kommen und wir das Ganze mit Hermle-Maschinen umsetzen“, erklärt Hin.

Gutes Klima

Was ihm ebenfalls wichtig ist: die Wertschätzung der Mitarbeiter, für die der Südbadener Lohnfertiger wohl bekannt ist. Das Problem, kompetente Fachkräfte für sich zu gewinnen, habe er nicht, wie der Unternehmer versichert. Wie er das schafft? „Ich verfolge die Strategie: eine Maschine, ein Mann, ein CAM-System. Denn der bessere Programmierer ist derjenige, der selbst fräst und umgekehrt.“ Jeder Zerspaner entscheidet demnach eigenverantwortlich, wie er seine Aufträge optimal fertigt. „Das gestaltet den Beruf und den Arbeitsplatz hier interessant“, ergänzt Hin. Neben dem guten Betriebsklima sei natürlich auch der moderne Maschinepark ein überzeugendes Argument. Bis heute schafft er es, mit jeder neuen Maschine auch einen weiteren Mitarbeiter begrüßen zu können.

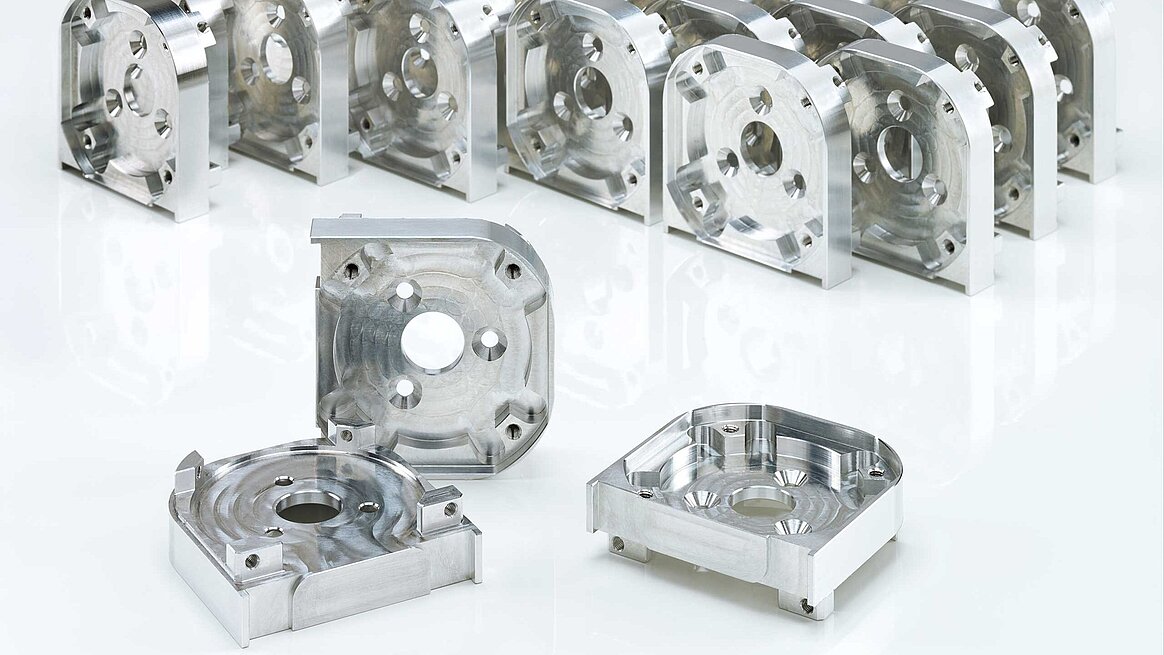

2017 erweiterte eher ungeplant noch eine gebrauchte C 800 U den Maschinenpark, 2018 baute Hin den Dreh-Bereich aus. Vier Jahre nach der Firmengründung arbeiteten fünf Mitarbeiter an vier Fräszentren und einer Drehmaschine – heute sind es bereits zehn Angestellte. Sie konstruieren und fertigen Prototypen, Klein- und Großserien bis 5.000 Stück für den Formenbau, die Pharma- und Medizinbranche, für Elektronikfirmen und klassische Maschinenbauer. Stark ist HIN Feinmechanik auch im Vorrichtungsbau – beispielsweise zum Biegen von Kanülen, zum Zentrieren von Blechen für die Laserbearbeitung oder zum Schleifen in der Faseroptik. Entsprechend vielfältig sind die zu bearbeiteten Materialien: Aluminium, Buntmetalle, Carbon, Edelstahl, Kunststoffe, Magnesium, Titan und Werkzeugstahl. „Je nach Branche liegen die Toleranzen mal im Zehntel-, mal im Hundertstelbereich. Und für die High-Perfomance-Anwendungen brauchen wir einfach die Präzision der Hermle-Maschinen“, verdeutlicht Marco Hin.

In den Startlöchern ausgebremst

Das ist eine rasante Entwicklung, die die Strukturen und Prozesse stark forderten. „Bis zu diesem Zeitpunkt lief alles über meinen Tisch, was bei dem Wachstum nicht mehr praktikabel war“, verdeutlicht Hin. Er kaufte 2019 ausnahmsweise mal keine Maschine, sondern baute die betrieblichen Strukturen aus. Es war eher ein kurzes, tiefes Luftholen, als eine Pause: Zu seiner Entlastung stellte er einen Meister für die Arbeitsvorbereitung ein und bereitete den Betrieb für den „großen Sprung“ vor, wie er den Umzug im Jahr 2020 in das aktuelle Fertigungsgebäude nennt. „Hier haben wir unsere Produktionsfläche verdreifacht, unseren ersten Azubi übernommen und einen weiteren Mitarbeiter eingestellt“, zählt Hin auf. „Zeitgleich kauften wir dann unser fünftes Bearbeitungszentrum von Hermle.“ Ende Januar fuhr der Hermle-Lkw mit der C 250 U auf den Hof. Rückblickend ein denkbar ungünstiger Zeitpunkt: Gerade umgezogen, mit neuen Mitarbeitern und einer neuen Maschine hatte er die Weichen auf Wachstum gestellt. Dann zwang die Corona-Pandemie seine Auftraggeber zum Rückzug – Umsatzeinbruch und Kurzarbeit folgten.

Was Marco Hin daraufhin tat, brachte ihm einen Preis ein: Er investierte erneut. Diesmal jedoch in seine Mitarbeiter, die Website und Werbung. „Wir gingen einfach einen anderen Weg. Auch um die Motivation hochzuhalten und um die Frage ‚Wie geht es jetzt weiter?‘ zu beantworten“, erklärt der Firmenchef. Er stockte das Kurzarbeitergeld auf, führte Tankgutscheine und das Dienstrad-Leasing ein. Die Wertschätzung für seine Mitarbeitenden drückt Hin zudem mit Fotocollagen aus, die gut sichtbar den Flur zwischen Büroräumen und Produktionshalle säumen. „Es geht voran“, war das Signal, was er damit erfolgreich setzte. Der Gewinn: den Jobmotor-2020-Award in der Kategorie „Konzepte in der Pandemie“ und die Aufmerksamkeit wertvoller Neukunden. „Nach ein paar Monaten der Durststrecke ging es dann wieder voran“, sagt Hin.