C 42 U | HS flex | Dieter Wiegelmann GmbH | Kunststofftechnik | Spritzgustechnik

Wiegelmann ist Experte für den Aluminium- und Stahl-Formenbau sowie den Kunststoff-Spritzguss. Termintreue und Perfektion auch bei komplexen Geometrien sind dem Formenbauer wichtig. Geht es um die Zerspanung, vertraut er Hermle. Mit der neuen C 42 U zog erstmals die HS flex-Automation ein – und sorgt jetzt für einen flexibleren und vielseitigeren Maschinenpark.

Für Wiegelmann ist das Ende der Anfang: Wenn sein Kunde den Designprozess abgeschlossen hat und weiß, wie sein Kunststoffteil aussehen soll, schickt er es digital als 3D-Modell zu dem Formenbauer ins nordrhein-westfälische Olsberg. Für die Konstrukteure der Dieter Wiegelmann GmbH beginnt damit die Arbeit – die Entwicklung einer geeigneten Spritzgussform. Dabei kann einiges schiefgehen: Falsch dimensionierte Entlüftungskanäle verhindern das gleichmäßige Ausbreiten des flüssigen Kunststoffs. Zu wenige Einspritzkanäle führen ebenfalls zu einer fehlerhaften Füllung. Das Material erkaltet zu früh oder Fließnähte entstehen, wenn Schmelzfronten aufeinandertreffen. Lufteinschlüsse, Einfallstellen und Schlieren sind einige weitere sichtbare oder strukturschädigende Fehler. Wiegelmann hat das ebenso im Griff wie die Nachfrage nach speziellen Oberflächen, 2K- oder 3K-Spritzguss oder filigranen Geometrien. „Je komplexer das Bauteil, desto mehr Know-how ist gefragt. Das ist unsere Stärke“, ergänzt Melanie Wiegelmann, Prokuristin der Dieter Wiegelmann GmbH. Um ein Werkzeug zu produzieren, das perfekte Kunststoffteile erschafft, simulieren die Entwickler Füllung und Bombage. „Das ist der Artikelverzug beim Abkühlen. Manchmal müssen wir das Werkzeug sogar so bauen, dass der Artikel quasi krumm aus der Maschine kommt. Am Ende liegt er in der gewünschten Form auf dem Tisch“, erklärt die Prokuristin.

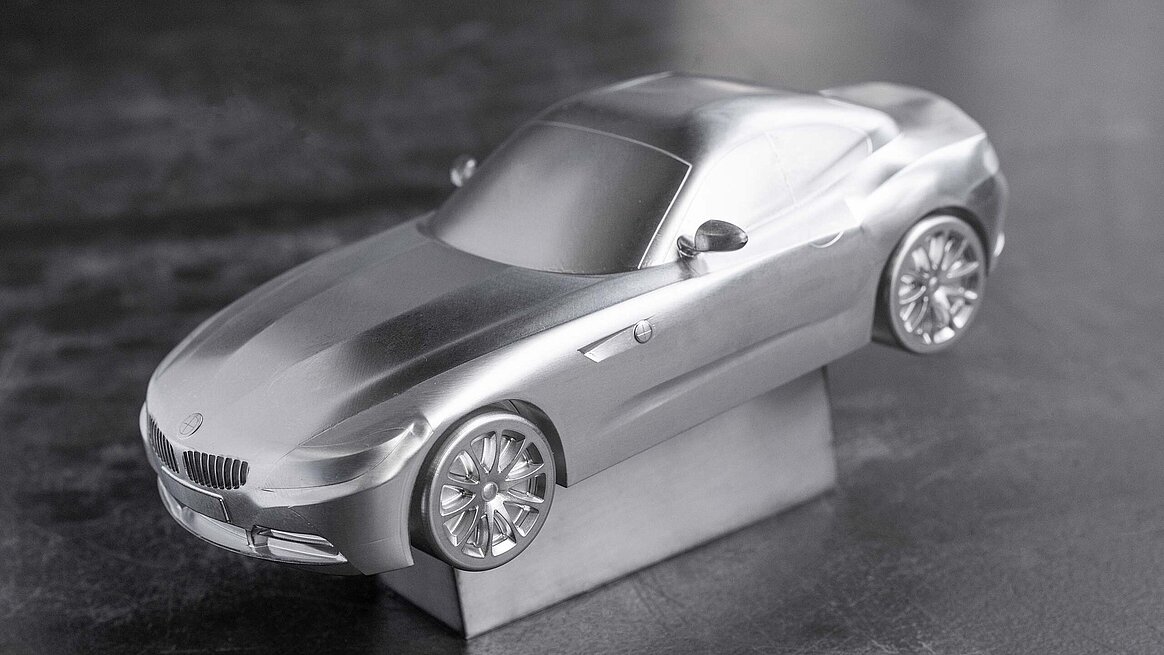

Melanie Wiegelmann steckt schon mitten im Thema drin, als ihr Mann, Geschäftsführer Marc Wiegelmann, zu dem Gespräch dazu stößt. Beide übernahmen 2007 die Führung des 1980 von Dieter Wiegelmann gegründeten Unternehmens. Sie zeigt verschiedene Musterteile – zumeist aus der Automobilindustrie. „Mit Formen für beispielsweise Kühlergrills oder Spiegelkappen ist mein Schwiegervater damals durchgestartet. Heute sind nur rund 50 Prozent unserer Werkzeuge in der Automobilproduktion zu finden“, erklärt Melanie Wiegelmann. Ebenso viele Formen kommen in der Medizintechnik, für Haushalts-Großgeräte und in weiteren Branchen zum Einsatz. Gegen die Konkurrenz aus Asien und Osteuropa behaupten sie sich durch Termintreue, Qualität und das Know-how für komplexe Themen.

Vielseitigkeit ist gefragt

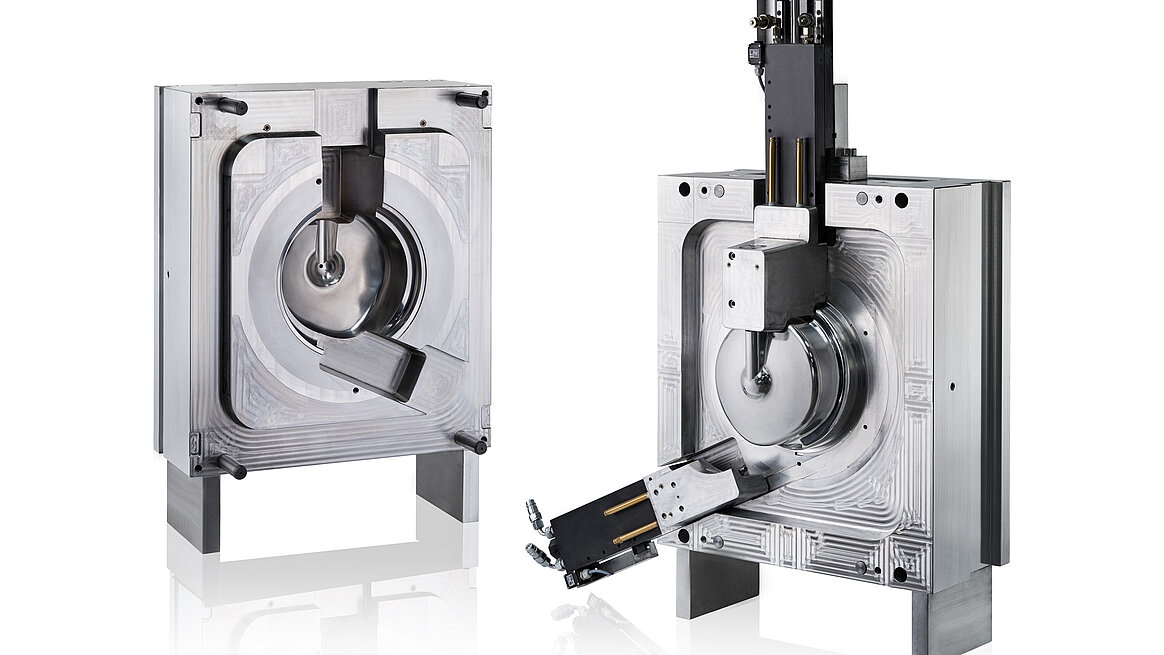

Verspricht die Simulation das gewünschte Ergebnis, erhält Wiegelmann die Konstruktionsfreigabe. Der Formenbauer bestellt daraufhin das Material, das schließlich in der Zerspanung landet. Hier fällt auf: Ein Großteil der Fräsmaschinen kommt aus Gosheim von der Maschinenfabrik Berthold Hermle AG. „Unsere Kernkompetenz sind die hochgenauen und komplexen Werkzeuge. Dafür brauchen wir natürlich Maschinen, die das leisten können. Mit den Bearbeitungszentren von Hermle haben wir nur positive Erfahrungen gemacht. Sie laufen einfach zuverlässig und erzielen auch nach vielen Betriebsstunden präzise Ergebnisse“, begründet Marc Wiegelmann. Die vierte und neueste Maschine ist eine C 42 U mit dem Handlingsystem HS flex. „Natürlich haben wir Formen, in denen 600 Bearbeitungsstunden stecken. Da wir jedoch auch kleinere Artikel fräsen, die teilweise nur zehn oder zwanzig Minuten laufen, haben wir uns dieses Mal für die Automation entschieden. So können wir das Bearbeitungszentrum auch personenlos über Nacht oder das komplette Wochenende durcharbeiten lassen“, ergänzt der Geschäftsführer. Das Handlingsystem HS flex habe eine relativ hohe Zuladung, sei einfach zu bedienen und flexibel. Ihm gefällt zudem, dass die Automationslösung aus einer Hand kommt. Das sichert nicht nur die reibungslose Kommunikation zwischen Maschine und Handlingsystem, sondern bedeutet auch ein einheitliches Steuerungskonzept. Hermle setzt hierfür die hauseigene HACS-Software ein Das Hermle Automation-Control-System stellt Aufträge, Arbeitspläne und notwendige Handlungsanweisungen übersichtlich dar und vereinfacht den Palettentransport via Drag-and-Drop. „Die Steuerung ist so eingängig, dass alle unsere Maschinenbediener schnell damit vertraut sind. Wenn jetzt der Mitarbeiter, der vornehmlich an der automatisierten C 42 U arbeitet, ausfällt, kann ein anderer Kollege problemlos einspringen“, erklärt Marc Wiegelmann.

Grund für die Investition im Oktober 2021 war ein Maschinentausch. „Der Vorgänger passte nicht so gut zu unserer Anwendung“, sagt der Geschäftsführer diplomatisch und ergänzt: „Weil wir ein relativ breites Teilespektrum haben, brauchen wir möglichst vielseitige Maschinen, die sowohl schnell schruppen als auch High-End-Oberflächen abliefern können. Und meiner Meinung nach sind wir da bei Hermle am besten aufgehoben.“

„Nicht zu unterschätzen ist zudem die Akzeptanz der Mitarbeiter“, wirft Melanie Wiegelmann ein. Ihr Argument verdeutlicht das Führungsverständnis des Unternehmerpaares: Sie treffen Entscheidungen gemeinsam mit den Verantwortlichen – in diesem Fall auch mit dem Leiter der Frästechnik und mit Kevin Schäfer, einer der fünf Bediener der C 42 U. „Sie kennen die Eigenschaften und das Bedienkonzept von den bereits vorhandenen Hermle-Maschinen und sind daher davon überzeugt, dass auch die Neue störungsfrei laufen und gute Ergebnisse abliefern wird“, erklärt Melanie Wiegelmann. Sie deutet damit an, wie eine unternehmerische Entscheidung auch die Motivation und den Enthusiasmus der Mitarbeiter beeinflusst. „Und das ist für das Unternehmen wichtig. Kommt es zu einem Problem, sind alle Beteiligten mit im Boot und erarbeiten zielstrebig eine Lösung.“

Schleifen, tuschieren, spritzen

Ist die Arbeit der 5-Achs-Fräszentren getan, folgt die Handarbeit. Eine Tuschierpresse simuliert die Spritzgießmaschine und zeigt, ob beide Werkzeuge problemlos ineinanderlaufen. Nach der Installation von Elektrik und Hydraulik kommt die Form in der eigenen Kunststofftechnik zur Abmusterung. Dazu hält der Formenbauer verschiedene Spritzgießmaschinen mit Zuhaltekräften zwischen 50 und 1.500 Tonnen bereit. „Im Prinzip haben wir von jeder Größe eine, sodass wir jedes Werkzeug abmustern und sogar Kleinserien als Dienstleistung produzieren können“, erläutert Melanie Wiegelmann. Der Kunde sei hierbei oft vor Ort dabei. Ist das Ergebnis nicht so wie erwartet, dreht das Werkzeug eine Optimierungsrunde. „Die Simulation kann das Fließverhalten bei sehr komplexen Geometrien, beispielsweise bei vielen Rippen und Vertiefungen, nicht einhundertprozentig vorhersagen. Hier sehen wir erst zu diesem Zeitpunkt, ob wir nacharbeiten müssen. Dann geht das Werkzeug zurück in den Formenbau“, beschreibt Melanie Wiegelmann. Doch meist sind es Designänderungen, warum die Hermle nochmal die Schneide anlegt. Die Prokuristin ergänzt: „Da wir die Maschinen und das Know-how vor Ort haben, sind solche Änderungen kein Problem und die Wünsche schnell erfüllt, ohne dass der Kunde viel Zeit verliert.“

Der gesamte Prozess – von dem Eingang der STEP-Daten, bis der Kunde das Werkzeug mitnehmen kann – dauert zwei bis acht Wochen. „Vorausgesetzt, das Material hat keine Lieferschwierigkeiten“, deutet Melanie Wiegelmann einen der wenigen Gründe an, warum der Formenbauer seine Terminzusage nicht halten könnte. In der Regel gelte: „Wenn wir eine bestimmte Kalenderwoche zusagen, dann ist der Auftrag auch fertig. Das wissen die Kunden und verlassen sich drauf.“