C 400 | Robotersystem RS 2 | Faigle | Lohnfertigung

Als eines von wenigen Unternehmen spezialisiert sich die faigle Industrieplast GmbH bei der Zerspanung ausschließlich auf Kunststoff. Das Mitglied der faigle-Unternehmensgruppe hat dabei den Anspruch, bei Komplexität und Genauigkeit stets auf dem neuesten Stand der Technik zu sein. Mit dem ersten Bearbeitungszentrum von Hermle steigt der Kunststoffexperte 2020 in die 5-Achs-Technologie und die automatisierte Fertigung ein.

Wenn sich die hochgesteckten Erwartungen in den eigenen Erfahrungen bewahrheiten, war es wohl „in Summe eine gute Entscheidung“, wie Peter Ritter, Einkaufsleiter bei der faigle Industrieplast GmbH, am Ende des Interviews sagen wird. Dabei ist das hier kein Ende, sondern der Anfang einer erfolgsversprechenden Story vom Bodensee in Österreich.

Es geht um faigle, eine in dritter Generation familiengeführte Unternehmensgruppe mit vier Standorten in Europa und Asien. Seit ihrer Gründung 1945 durch Heinz Faigle beschäftigt sich die faigle-Gruppe bereits mit dem Thema Kunststoffe. Erst noch in Form von Puppenköpfen und Kasperlfiguren, später spezialisierte faigle sich auf thermoplastische Kunststoffe. Diese sind besonders verschleißfest und abriebarm, kommen ohne Schmierung aus und können zugleich Schwingungen dämpfen. „So vielfältig die Eigenschaften, so unterschiedlich sind auch die Branchen, in denen unsere Kunststoffe im Einsatz sind“, wirft Peter Ritter ein. Dazu zählen hochbeanspruchte Komponenten für Fahrtreppen, Aufzüge, Intralogistik-Systeme, den Waggon- und Gleisbau ebenso wie Halteschlaufen für den öffentlichen Personen- und Nahverkehr. Als Händler für Halbzeuge und als Hersteller von zerspanten Fertigteilen bedient das Unternehmen den Maschinen- und Anlagenbau.

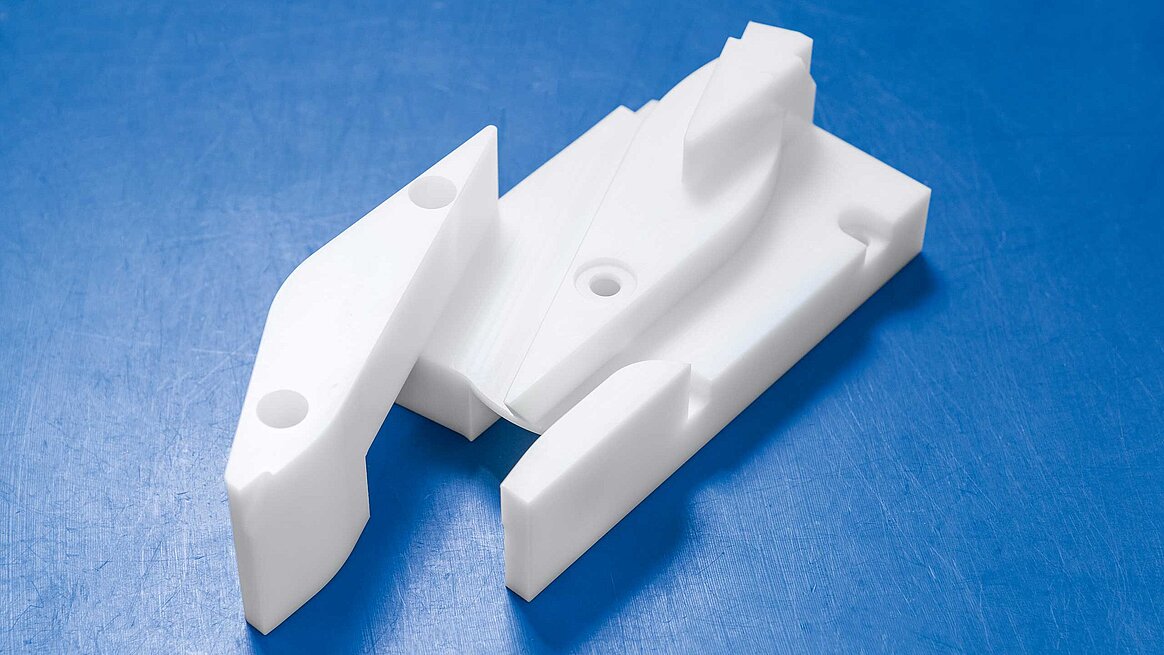

Seit 1990 fokussiert sich die faigle Industrieplast GmbH, Mitglied der faigle-Unternehmensgruppe, auf den Handel mit technischen Halbzeugen. Viel Materialkunde, wenig Zerspanung – das änderte sich mit der Zeit. „Nachdem unsere Kunden immer häufiger eine Anarbeitung wünschten, wurde der Zerspanungsbereich Inhouse aufgebaut und stetig erweitert“, erinnert sich Peter Mayr, Teamleiter in der CNC-Zerspanung bei der faigle Industrieplast GmbH. 2013 stieg das Unternehmen offiziell in die Lohnfertigung ein und fräst nach Auftrag Zahnräder, Dichtsätze, Weichenbuchsen oder ganze Baugruppen. „Bei uns bekommt der Kunde alles aus einer Hand: Von der Expertise, welcher Werkstoff ideal für seine Anwendung ist, bis hin zum einbaufertigen Teil“, sagt Mayr.

Von 3-Achs- auf 5-Achs-Technologie

Um dieser Expertise auch in der Praxis gerecht zu werden und zu bleiben, stellte das Unternehmen die bisherige Zerspanung über ausschließlich 3-Achs-Bearbeitungszentren in Frage. Die Maschinen konnten nicht alles wie gewünscht leisten. Ebenso fehlte eine Automatisierung, die Geisterschichten und damit mehr Kapazität bei bestehender Belegschaft ermöglicht. „Mit der Entscheidung, in die 5-Achs-Technologie zu investieren kam aus der Zerspanungsabteilung gleich der Wunsch nach einer Hermle auf“, erzählt Mayr. Der Teamleiter kannte die Fräszentren der Maschinenfabrik Berthold Hermle AG bereits aus der Praxis – wie auch der Maschinenbediener. „Das war natürlich ein großer Vorteil für die Inbetriebnahme, da wir direkt mit der Bearbeitung starten konnten“, kommentiert Mayr. Doch ausschlaggebend war diese Tatsache nicht. „Es ist das Gesamtpaket, bestehend aus einer präzise arbeitenden Maschine, einem schnellen und kompetenten Service sowie der partnerschaftlichen Geschäftsbeziehung zu Hermle“, fasst Peter Ritter zusammen. Entscheidend war auch, dass die Gosheimer der faigle Industrieplast GmbH eine Automatisierungslösung bieten konnten, die den Ansprüchen an Flexibilität und Zuverlässigkeit gerecht wurde.

„5-Achs-Technologie ist immer eine hohe Investition, die sich aber durch die Automatisierung und damit die Option zur 24/7-Fertigung schneller bezahlt macht“, erklärt Ritter. Die endgültige Entscheidung für eine Anlage aus Gosheim brachte das Robotersystem RS 2. „Eine Automatisierung, die sowohl Paletten als auch einzelne Bauteile handhaben kann, bringt uns die Flexibilität, die wir als Lohnfertiger brauchen. Mit ihr sind wir für unterschiedliche Bauteilgrößen und Stückzahlen gerüstet“, ergänzt Mayr. Gleichzeitig schätzt die faigle-Unternehmensgruppe Komplettlösungen: Bearbeitungszentrum und Automatisierung kommen aus einer Hand. „Die Systeme sind optimal aufeinander abgestimmt und bei Problemen wissen wir, wen wir anrufen müssen“, erläutert Mayr.

So investierte die faigle Industrieplast GmbH im März 2020 in eine C 400 U. Das RS 2-System folgte planmäßig ein Jahr später. „Das ist nicht ungewöhnlich“, erklärt Hermle-Verkaufsleiter Gregor Rofner, der als gelernter Maschinentechniker und ehemaliger Produktionsleiter mehr als reines Verkaufs-Know-how vorweisen kann. „Gerade bei der ersten Hermle können sich die Kunden zunächst mit der Maschine vertraut machen, bevor die Automation adaptiert wird.“ Die faigle Industrieplast GmbH brauchte dagegen dank des Vorwissens des Fachpersonals keine große Einarbeitung und startete mit der 5-Achs-Maschine direkt durch. Im Sommer 2021 folgte die Roboteranlage. „Hier brauchten wir natürlich eine Schulung und Einführung in die SOFLEX-Software. Sie steuert nicht nur, wann welches Werkstück unter die Spindel kommt, sondern plant auch beispielsweise für Folgeaufträge benötigte Werkzeuge ein und verhindert so Stillstandzeiten“, erklärt Mayr.