Flexible 5-Achs-Fertigungszelle für die eng tolerierte, bedienerlose Zerspanung

C 22 U | Reliance Precision Limited |

„Das Hermle C 22 U Bearbeitungszentrum ist so präzise, dass uns Zweifel an den Ergebnissen unserer eigenen Koordinatenmessgeräte kamen. Daher haben wir schließlich zwei neue Zeiss Duramax Koordinatenmessgeräte angeschafft – eins für gefräste Komponenten, das andere für gedrehte Teile.“ (Kenny Marsden, Reliance Precision)

Das Unternehmen arbeitet schon seit einigen Jahren mit drei 5-Achs-Bearbeitungszentren, wollte jedoch in diesem Produktionsbereich weiter aufrüsten, um den Forderungen seiner Kunden nach immer höherer Präzision nachzukommen.

Estimating Manager Alex Greenhalgh: „Die Flexibilität sowie die hohe Spindelauslastung, die die Hermle C 22 U ermöglicht, waren ausschlaggebend für die Auswahl. Es ging uns um die Steigerung der Produktivität bei gleichzeitiger Senkung der Fertigungskosten, was mit den Automationseinrichtungen dank längerer Bearbeitungszeiten mit minimalem Personalaufwand möglich ist.“ Man sei beeindruckt gewesen von der Genauigkeit und Zuverlässigkeit einer bereits im Jahre 2013 installierten 4-Achs Maschine von Hermle zur Fertigung eines eng tolerierten Teils für einen Kunden aus der Luft- und Raumfahrtindustrie. Außerdem sei die Betreuung durch Geo Kingsbury (www.geokingsbury.com) hinsichtlich Installation, Inbetriebnahme, Anwendungssupport und Schulung vorbildlich gewesen und es habe sich ein gutes Verhältnis zwischen den beiden Unternehmen entwickelt. Diese Faktoren spielten bei der Auswahl der neuesten Maschinen eine erhebliche Rolle.

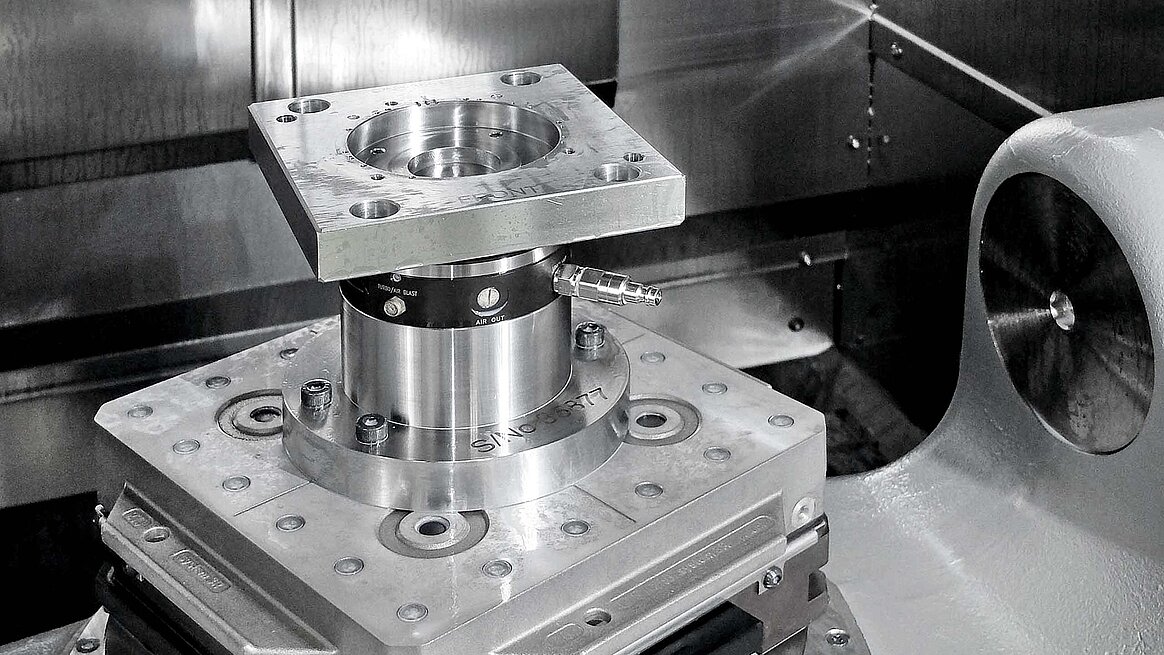

5-Achs Schwenkrundtischanordnung der C 22 U

Kenny Marsden, Teamleiter der Fräsabteilung von Reliance Precision, erklärt: „Obwohl die C 22 U erst seit einigen Monaten im Einsatz ist, ist ihre Genauigkeit bereits offensichtlich. Dies wurde durch On-Machine-Probing – also das Messen auf der Maschine zur Überprüfung der Einhaltung der Toleranzen – bestätigt.“

Die Fertigung mit der Hermle sei von Beginn an fehlerfrei und die Toleranzen vom ersten bis zum letzten Werkstück würden eingehalten, so Kenny Marsden. Man könne die Maschine daher größtenteils unbeaufsichtigt arbeiten lassen. Die 5-achsige Zerspanung in Huddersfield findet hauptsächlich in der Fertigung prismenförmiger Komponenten Anwendung, wo ein Zugriff auf mehrere Seiten des Werkstücks mit einem hohen Maß an Genauigkeit die wichtigste Voraussetzung ist. Sie gewährleistet eine effizientere Bearbeitung des Werkstücks in weniger Arbeitsgängen, ohne dass ein aufwändiges Umrichten erforderlich ist.

Der über der Heidenhain Steuerung angeordnete Monitor zur Überwachung des Bearbeitungsraums

Funktionsreiche Luft- und Raumfahrtkomponenten aus Titan oder Edelstahl erfordern beispielsweise häufig Bohrungen mit einer Genauigkeit von bis zu 5 Mikrometern sowie eine Maßhaltigkeit von 10 Mikrometern. Hinzu kommen Toleranzvorgaben hinsichtlich Rechtwinkligkeit und Parallelität von ebenfalls maximal 5 Mikrometern. Die Zeitersparnis ist enorm. Um nur ein Beispiel zu nennen: Ein Aluminiumgehäuse, dessen Positionierung früher bei anderen Bearbeitungszentren bis zu einer Stunde in Anspruch nehmen konnte, lässt sich auf der C 22 U in gerade einmal 5 Minuten einrichten. Die Kosteneinsparungen beim Spannen der Werkstücke stellen einen weiteren Vorteil dar. Die erfolgreichen Hermle-Installationen haben Reliance Precision dazu veranlasst, eine dritte Maschine zu bestellen. Kenny Marsden: „Hermle bietet Features, die man so nur bei absoluten Spitzenmaschinen findet“.