C 42 U MT | Thunderbike | Fahrzeugbau

„Wir sind wirklich ein Stück von der Scheibe zurückgegangen“, erinnert sich Thomas Zarmann, als Herbert Niehues das erste Mal einen 300-Kilo-Rohling auf der C 42 U MT mit 800 Umdrehungen pro Minute rotieren ließ. Thomas Zarmann ist Produktionsleiter bei Thunderbike und stellt Herbert Niehues als den Mann vor, der in der Fräs-Fertigung das Zepter in der Hand hält. Die Szene ereignete sich 2013, nachdem Thunderbike sein erstes Bearbeitungszentrum der Maschinenfabrik Berthold Hermle AG in Betrieb nahm – eine C 42 U MT. Die Sorge vor dem ersten Anlauf war unbegründet. Denn Hermle hat die Mill-Turn-Varianten nach den Sicherheitsanforderungen für Drehmaschinen entwickelt. Das betrifft zum Beispiel die Einhausung und Dimensionierung der kompletten Verkleidungen, inklusive dem Maschinendach. Zudem ist ein Wuchtsystem in den Drehtisch integriert. Es berücksichtigt Massenträgheitsmomente und wuchtet selbst die 300-Kilogramm-Rohlinge von Thunderbike – für einen sicheren Betrieb auch bei Höchstdrehzahlen.

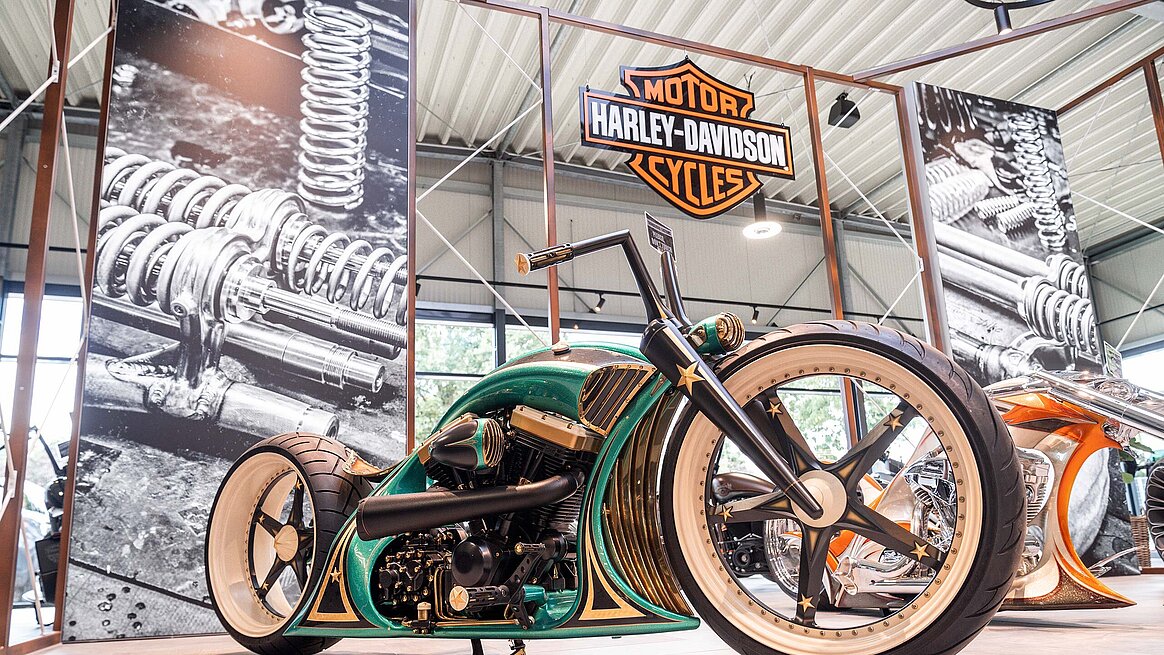

Thunderbike ist ein 160 Personen starkes Unternehmen im nordrhein-westfälischen Hamminkeln und bietet genau das, was der Name vermuten lässt: legendäre Motorräder von Harley-Davidson. Der Anfang war deutlich bescheidener als der heutige Gebäudekomplex – inklusive eigenem Restaurant, dem Roadhouse: 1985 gründete Andreas Bergerforth den „Motorradschuppen“, wo er auf 150 Quadratmetern vor allem japanische Bikes reparierte und optimierte. Bereits ein Jahr später zog er in ein repräsentativeres und größeres Gebäude um und wurde 1987 offizieller Suzuki-Vertragshändler. Mit der Zeit wuchs ein Geschäftsfeld, für das Thunderbike heute weltweit bekannt ist: das Customizing und Fertigen individueller Motorradteile in kleinen Serien. Seit 2006 ist Thunderbike offizieller Vertragshändler für Harley-Davidson. In Hamminkeln produziert das Unternehmen eigene Teile zum Customizen von Motorrädern bis hin zu kompletten Custombikes mit eigenen Rahmen. Eine Service-Werkstatt gehört ebenso dazu wie ein moderner Showroom und der Vertrieb von originalen Harley-Davidson- und Aftermarket-Artikeln.

Hermle-Kickoff mit Mill-Turn-Technologie

Immer wieder blubbert der einzigartige Harley-Sound von draußen herein und übertönt fast das kreischende Summen der Fräszentren, die in der Werkstatt unter dem Sozialraum arbeiten. In diesem sitzt der Produktionsleiter und beantwortet das „Wie und Warum“ rund um die Investition in die Hermle-Maschinen, von denen Thunderbike mittlerweile drei besitzt. Die Ansprüche an Oberflächen und Design sowie der Ehrgeiz, weiterzukommen, weckten 2012 den Bedarf nach einer neuen Maschine. „Und weil Herbert Hermle-affin ist, war klar, dass da irgendwann eine Hermle stehen muss“, scherzt Zarmann. In Wahrheit war Hermle damals der einzige Hersteller, der die passende Technologie für das bieten konnte, was Thunderbike vorhatte: filigran anmutende Felgen aus dem Vollen fräsen, in einer bis dahin unerreichten Perfektion. „Schon damals stellten wir unsere eigenen Felgen her. Nur brauchten wir dafür drei Maschinen und fünf bis sechs Aufspannungen. Das Rad hatte auch von der Optik und von der Qualität nichts mit dem zu tun, was wir heute machen“, verdeutlicht Thomas Zarmann. Der zugleich dreh- und schwenkbare Tisch ermöglicht das Drehen in unterschiedlichen Winkeln. Im Gegensatz zur reinen Drehmaschine kann Thunderbike somit kürzere Werkzeuge einsetzen und komplexe Geometrien realisieren. „Die C 42 U MT war in punkto Technologie und Platzangebot genau das, was wir 2012 gebraucht haben.“ Bis heute meistere sie die größten Herausforderungen – die Monoblock-Räder – problemlos: lange Laufzeiten zwischen zehn und 20 Stunden bei hohen Vorschüben und Drehzahlen und fast immer im 5-Achs-Simultan-Modus. Am Ende muss die Oberfläche perfekt sein.

Verstärkung kam 2016 und 2020 in Form zweier C 32 U, die zwei vorhandene Fremdmaschinen ersetzten. „Warum die nächste Maschine auch eine Hermle war? Bei der ersten Anlage haben uns die Zuverlässigkeit und Präzision sowie die Ergonomie und das Bedienkonzept überzeugt. Hinzu kam der vorbildliche Service: Die Monteure sind einfach fit – egal, ob ein Kabel lose ist oder ein mechanisches Problem vorliegt“, begründet Zarmann. Neben den Kosten für die Reparatur ist für ihn Stillstand das Schlimmste.

Universal einsetzbar

15 bis 20 Prozent der Frästeile müssen auf die C 42 U MT zum Fräsen und Drehen. „Aber wir lassen die Maschine ja nicht stehen, nur weil wir gerade keine Teile haben, die rund sind. Wir können darauf ja alle Frästeile laufen lassen“, sagt der Produktionsleiter. Drei Bearbeitungszentren von Hermle zu haben, schaffe Kapazität. Das einheitliche Bedienkonzept bedeute Flexibilität. „Wir haben jetzt mehrere Maschinen, auf denen wir einen Großteil unserer Frästeile einfach direkt hin- und herschieben können. Damit sind wir immer in der Lage, zu produzieren.“

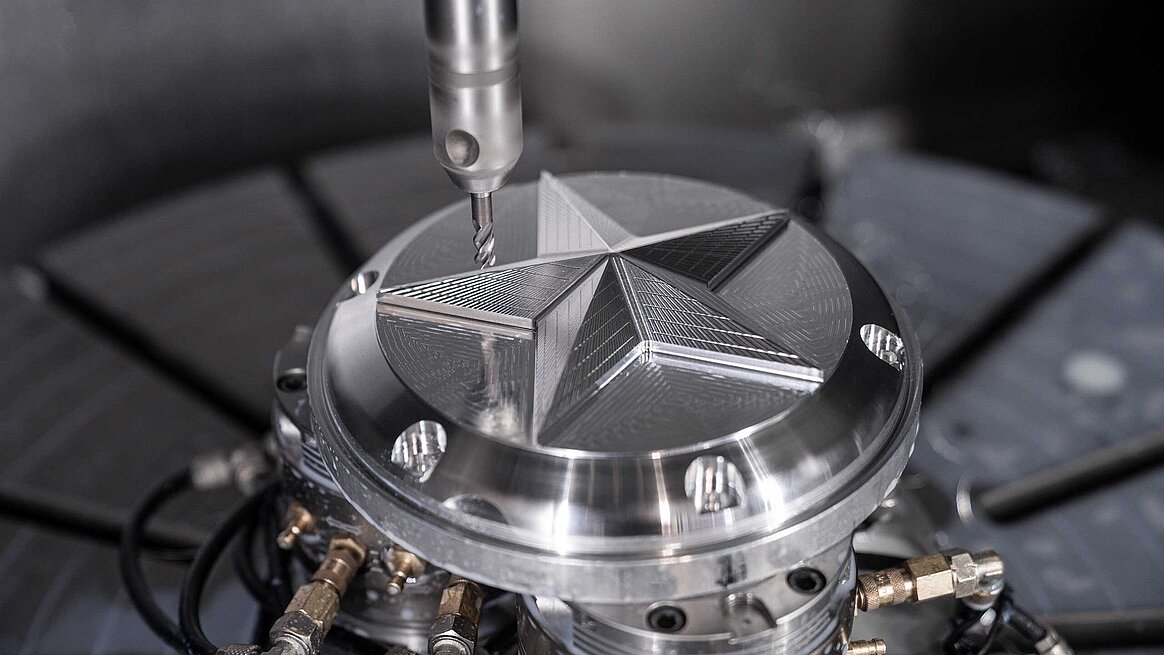

Thunderbike fertigt neben den Felgen auch Anbauteile wie Radsterne, Blinker- und Luftfiltergehäuse, meist aus Aluminium, Messing und manchmal aus Edelstahl. Letzterer kommt zum Beispiel bei den Air-Ride-Zylindern für die Luftfahrwerke zum Einsatz. Obwohl die Zylinder reine Drehteile sind, bearbeitet sie Thunderbike auch mal auf der C 42 U MT – wenn alle Drehbänke belegt sind. „Wir versuchen, die Produktion so flexibel wie möglich zu gestalten. Das vereinfacht uns den Alltag“, sagt Zarmann. Ein weiteres Teil, das auf der 5-Achs-Fräs-Drehmaschine Späne lassen muss, ist der selbst designte Kupplungsdeckel Open Mind. Anhand der bei Thunderbikern beliebten Stern-Design-Variante erklärt Thomas Zarmann den Entstehungsprozess – vom Entwurf bis zum verkaufsfertigen Objekt.

Den ersten Schritt geht 3D-Produktdesigner und Konstrukteur André Kosthorst: An seinem Rechner veranschaulicht er die Idee und übersetzt mithilfe eines 3D-Druckers seine digitale Zeichnung in einen ersten realen Prototyp. Stimmt alles, muss das Team entscheiden: Welche Maschine soll das Teil fräsen und mit welchem Spannmittel? „Da ist natürlich die Erfahrung von den Kollegen gefragt“, betont Zarmann und zeigt in Richtung der Zerspanungsabteilung, die im Erdgeschoss schräg unterhalb des Sozialraums liegt. Eine Simulationssoftware überprüft die Programmierung für die C 42 U MT, dann spannt Herbert Niehues den ersten Rohling auf. Nach wenigen Minuten ist bereits der Stern zu erkennen. Der Oberfläche sind die Frässpuren anzusehen. Diese zu beseitigen, ist Aufgabe der Kollegen in der Oberflächenbearbeitung. Sie schleifen und sandstrahlen den unfertigen Kupplungsdeckel. „Wir könnten natürlich den Deckel auf der Maschine mit einer so perfekten Oberfläche fertigen, dass wir nicht mehr Hand anlegen müssten. Das kostet aber Zeit, und wir würden statt der 50 nur sieben Teile pro Tag schaffen“, erläutert Zarmann. Die schwarze Farbe erhält die Komponente beim Eloxieren. Ein abschließender Gang durch eines der drei 5-Achs-Bearbeitungszentren bringt den Stern schließlich zum Glänzen.