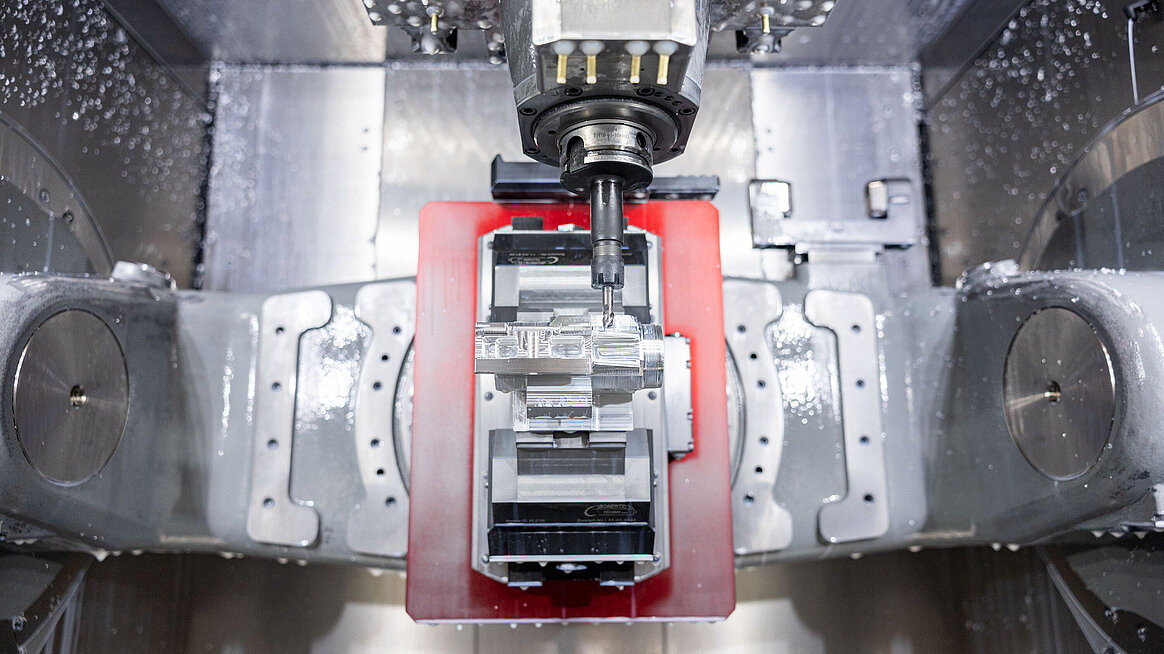

Etwa 3.500 unterschiedliche Artikel zerspant Euler Feinmechanik für seine Kunden – von Losgröße 1 bis 5.000. Um diese Vielfalt zu bewältigen, setzt der Lohnfertiger auf automatisierte Bearbeitungszentren von HERMLE. Durch die Standardisierung der Anlagen kann das Unternehmen flexibel auf alle Anfragen reagieren.

5-Achs-Bearbeitung, CAM-Programmierung, Automation – Euler Feinmechanik definierte präzise seine Wünsche. 2016 machte das Unternehmen Nägel mit Köpfen und strukturierte seine komplette Fräsabteilung um. „Es war quasi ein Neustart auf der grünen Wiese“, blickt Leonard Euler zurück. Der Wirtschaftsingenieur führt seit 2015 gemeinsam mit seinem Vater Hans das Unternehmen, das sein Großvater Erich in den 1960er-Jahren in Schöffengrund im hessischen Lahn-Dill-Kreis gründete.

„Vor knapp zehn Jahren waren wir hauptsächlich ein Drehbetrieb. Das Fräsen behandelten wir eher stiefmütterlich“, erinnert sich Leonard Euler. „Alles, was wir mit den Drehmaschinen nicht bearbeiten konnten, frästen wir mit einfachen Anlagen.“ Doch gerade bei komplexen Geometrien war diese Fertigung mit vielen Spannungen und damit mit hohem Aufwand verbunden. „Das wollten wir ändern und gleichzeitig unsere Prozesse automatisieren“, betont er.

In der Fräsabteilung blieb kein Stein auf dem anderen, der komplette Maschinenpark musste weichen. „Das war für uns ein sehr großes Projekt und ging auch mit einer Technikerarbeit einher“, schildert der Geschäftsführer. 5-Achs-Bearbeitung war von Anfang an gesetzt, und die neue Anlage sollte autonom laufen. Da Leonard Euler die Bearbeitungszentren von HERMLE schon im Studium geschätzt hatte und ein loser Kontakt zu Ralf Schleuning, Außendienstmitarbeiter der HERMLE AG, bestand, holte sich das Unternehmen ein Angebot ein. „Wir entschieden uns aufgrund unserer Bauteilgrößen für die C 22 U, die vom Robotersystem RS 05 versorgt wird“, erklärt Geschäftsführer Euler. Ralf Schleuning ergänzt: „Das RS 05 war damals eine neue Lösung von HERMLE. Die erste Anlage lieferten wir an Euler.“

Umfangreiche Schulungen am HERMLE-Stammsitz in Gosheim und darüber hinaus im HERMLE-eigenen Vorführzentrum in Kassel-Lohfelden machten die Fachkräfte von Euler mit der 5-Achs-Bearbeitung und der Steuerung TNC 640 von Heidenhain vertraut. „Diese Software war Neuland für uns, da unsere Drehmaschinen mit einer Siemens-Lösung gefahren werden“, berichtet der Wirtschaftsingenieur. „Die TNC 640 ist intuitiv bedienbar und besitzt auch kleine Gimmicks – das erleichterte die Umstellung.“ Daneben stand das HERMLE Automation-Control-System (HACS) auf dem Stundenplan. Die Automationssoftware steuert das Robotersystem.

Schon nach kurzer Zeit zahlte sich die Investition aus. „Dank der innovativen Lösung waren wir nun produktiver und konnten endlich die 5-Achs-Bearbeitung anbieten“, freut sich der Geschäftsführer. Das sei auf der Kundenseite wahrgenommen und geschätzt worden. „Auch das neue CAM-Programm, für das wir uns entschieden hatten, funktionierte von Anfang an sehr gut. Geometrisch anspruchsvolle Bauteile fertigen wir seither automatisiert und prozesssicher.“ Hauptsächlich zerspant der Lohnfertiger Aluminium, aber auch Bauteile aus Messing, Edelstahl und Kunststoff gehören zum Portfolio.

Vom Prototyp zur Serie

Inzwischen fertigt Euler auf acht Bearbeitungszentren von HERMLE, nur eines davon, die

C 400, besitzt keine Automation. „Wir haben uns ganz bewusst für eine Maschine entschieden, an der unsere angehenden Zerspaner noch händisch programmieren“, verrät Leonard Euler. Außerdem habe er festgestellt, dass manche Bewerber etwas eingeschüchtert seien, wenn sie vor den automatisierten Anlagen stehen. „Das ist ihnen erstmal zu kompliziert und zu komplex. Dank der C 400 können wir neue Beschäftigte langsam an die hohe Qualität und Geometrieanforderungen heranführen. Und irgendwann sind sie in der Lage, auch eine Anlage wie die RS 05 prozesssicher einzufahren und zu programmieren“, schildert er.

Als reiner Lohnfertiger mit 85 Mitarbeitenden ist Euler Feinmechanik vor allem in den Branchen Vakuum- und Medizintechnik, Optik und Defense zuhause. „Unsere Losgrößen liegen zwischen 1 und 5.000, und diese Lose legen wir meist mehrmals im Jahr auf“, verdeutlicht der Geschäftsführer. Dabei beziehen Kunden das Unternehmen oft schon in der Konstruktionsphase mit ein, Prototypen und Vorserien laufen auf den Bearbeitungszentren von HERMLE. „Ob 1 oder 5.000 – wir haben immer die gleiche Vorgehensweise und sind damit schnell in der Serie. Ein aufwändiger Musterbau und anschließende Anpassungen an die Serienfertigung entfallen komplett.“