C 32 U | TVB | Grafitbearbeitung

Murnau kann mehr als Kunst: Machte 1912 „Der Blaue Reiter“ von sich reden, ist es heute die TVB, die mit ihrem europaweit einzigartigen Angebot auftrumpft. Das Familienunternehmen konfektioniert und verkauft in der oberbayerischen Marktgemeinde am Staffelsee Grafitrohlinge, fräst komplexe Elektroden für das Senkerodieren und fertigt auch die Halter dafür. Bei der anspruchsvollen Verarbeitung des porösen Werkstoffs vertraut der Spezialist auf Hermle: Zwei automatisierte 5-Achs-Fräszentren bearbeiten ausschließlich die schwarzen Blöcke, während eine C 32 U samt Roboter für die Metallbearbeitung zuständig ist.

Fotovoltaik auf dem Dach und im Keller ein Flüssiggas-betriebenes Blockheizkraftwerk – Andreas Rauchenberger hat schon gestern an morgen gedacht, was ihm bereits heute zugutekommt. Angefangen hat das mit einem leisen Zischen in der hinteren Halle: ein undichter Druckluftschlauch. „Das ist Geld, das wir zusätzlich zu den kalkulierten Maschinenstunden verdienen müssen“, verdeutlicht der Geschäftsführer der TVB GmbH. Doch Schläuche abdichten und sparsamere LED-Beleuchtung verwenden waren ihm nicht genug: „Wir nutzen auch die Abwärme unserer Hermle-Maschinen. Im Sommer leiten wir die warme Abluft in den Keller durch unseren Wärmetauscher, im Winter beheizen wir damit direkt die Hallen.“ Dass da noch mehr geht, weiß Stefan Bux von der HPV Hermle Vertriebs GmbH: „Mittlerweile gibt es beispielsweise für Schaltschrank, Spindel und Rundtisch, der ja auch gekühlt werden muss, Wasser-Wasser-Wärmetauscher.“ Sicher wäre das der nächste Schritt, den Rauchenberger jetzt aber noch nicht gehen möchte – der finanzielle Aufwand würde die Umrüstung nicht rechtfertigen.

„Autark sind wir noch nicht“, greift Rauchenberger den Nutzen der Solarzellen auf. Doch darum geht es ihm nicht: Der Geschäftsführer sieht sich selbst nicht als Klimaaktivist, ist aber überzeugt davon, dass jeder einen Teil zum Klimaschutz beitragen kann – da zählen auch die kleinen Dinge. Mit dieser Einstellung hat es TVB geschafft, 2022/2023 den Standards des Greenhouse Gas Protocols für ein klimagerechtes Unternehmen zu entsprechen.

Der Schwarzseher

Die TVB GmbH ist ein Familienunternehmen, das sich auf die Grafitbearbeitung spezialisiert hat. Angefangen hatte alles 1994 mit funkenerosivem Schneiden. „Mein Vater bot als Dienstleistung das Draht- und Senkerodieren an und vertrieb zugleich die Maschinen, die im Showroom standen. Ihm war es wichtig, die Technologie, die er verkauft, im eigenen Haus zu haben und zu verstehen“, berichtet Andreas Rauchenberger. Der gelernte Industriemechaniker wollte nach seiner Ausbildung auf keinen Fall in den elterlichen Betrieb einsteigen. Diesen Plan durchkreuzte die Bitte seines Vaters, ihn wegen Personalmangels zu unterstützen: 2009 half er als CAD/CAM-Programmierer aus, arbeitete sich in die Materie ein und übernahm immer mehr Verantwortung. Er forcierte zudem die Grafit-Spezialisierung, denn schon länger ersetzte das polykristalline Material beim Senkerodieren von Spritzgussformen Kupfer als Elektrodenwerkstoff. „Grafit ist kostengünstiger, besser zu bearbeiten, schnell zu beschaffen und thermisch stabil“, zählt Rauchenberger die Vorteile auf. Er drängte auf die Investition in neue Bearbeitungszentren und die Automation – sein Vater ließ ihn gewähren. „Sobald man eigene Entscheidungen beispielsweise zu einer neuen Maschine oder anderen Prozessen trifft, steckt man mitten im Familienunternehmertum drin“, kommentiert Rauchenberger. Seit 2019 ist das Unternehmen gänzlich auf ihn überschrieben.

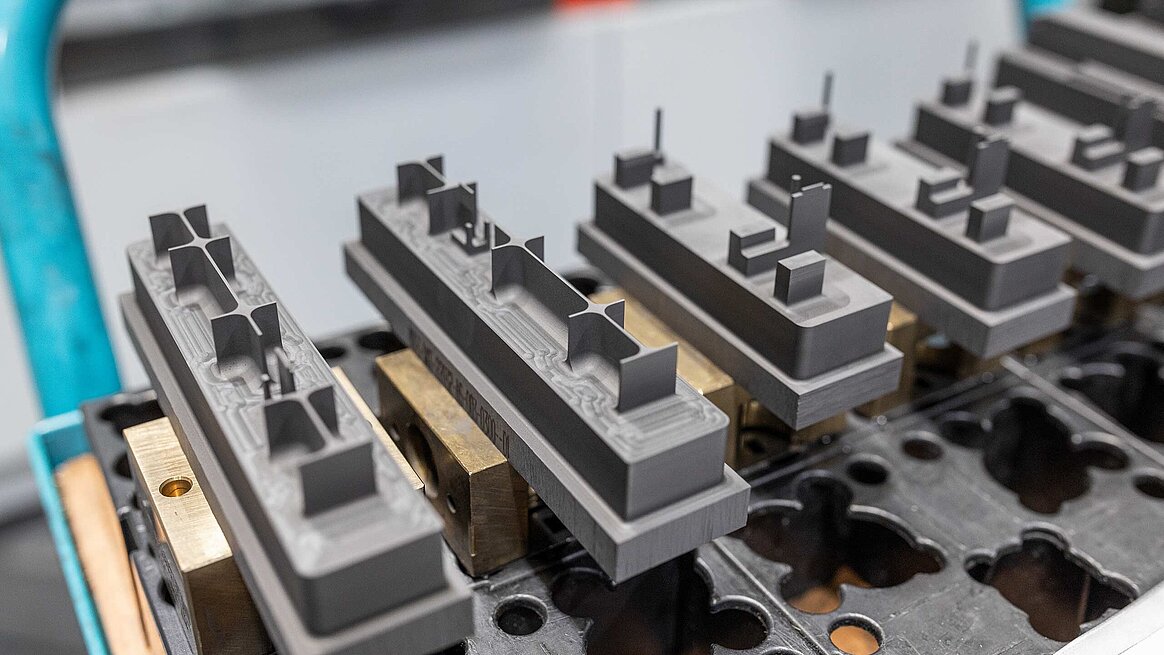

Heute bietet TVB alles rund um die schwarzen Blöcke: vom Grafit-Rohling mit 24-Stunden-Lieferservice über Grafit-Halbzeuge und -Elektroden bis hin zu passenden Spannsystemen in Form gefräster Messing- oder Aluminiumhalter. Rauchenberger bemerkt einen starken Trend zum Outsourcing – sei es aus Personalmangel oder weil sich für manche Unternehmen die Investition in eine Maschine eigens für die Grafitbearbeitung nicht rentiert: „Wir haben einige Kunden, die alles von uns beziehen: Sie kaufen Rohlinge und Spannsysteme und nutzen uns sogar als verlängerte Werkbank, wenn sie zu viel zu tun haben.“ So setzt TVB pro Jahr mit seinen 17 Mitarbeitenden mittlerweile rund 300 Tonnen Grafit um und fertigt ungefähr 30.000 Elektroden.

Automatisierte 5-Achser

2015 stieg TVB mit der C 22 U samt Handlingsystem IH 30 der Maschinenfabrik Berthold Hermle AG in die automatisierte 5-Achs-Bearbeitung ein. „Wir arbeiten im Einschichtbetrieb. Damit die Maschine sich rechnet und auch unbeaufsichtigt laufen kann, mussten wir automatisieren“, war Rauchenberger damals überzeugt. Er kalkulierte richtig: Schon nach einem Jahr war die Anlage so gut ausgelastet, dass er eine zweite, baugleiche Maschine in Gosheim orderte. Denn ein 24/7-Betrieb ist seiner Meinung nach ungut. Die enge Taktung in Bezug auf die Termine lässt keine Luft für Serviceeinsätze. „Zwei Maschinen mit einer 60-prozentigen Auslastung sind dagegen gesund. Als Dienstleister ist es sehr wichtig, da zu sein, wenn der Kunde anruft. Dieses Feuerwehrspiel schaffen wir nur mit flexiblen Kapazitäten“, argumentiert Rauchenberger.

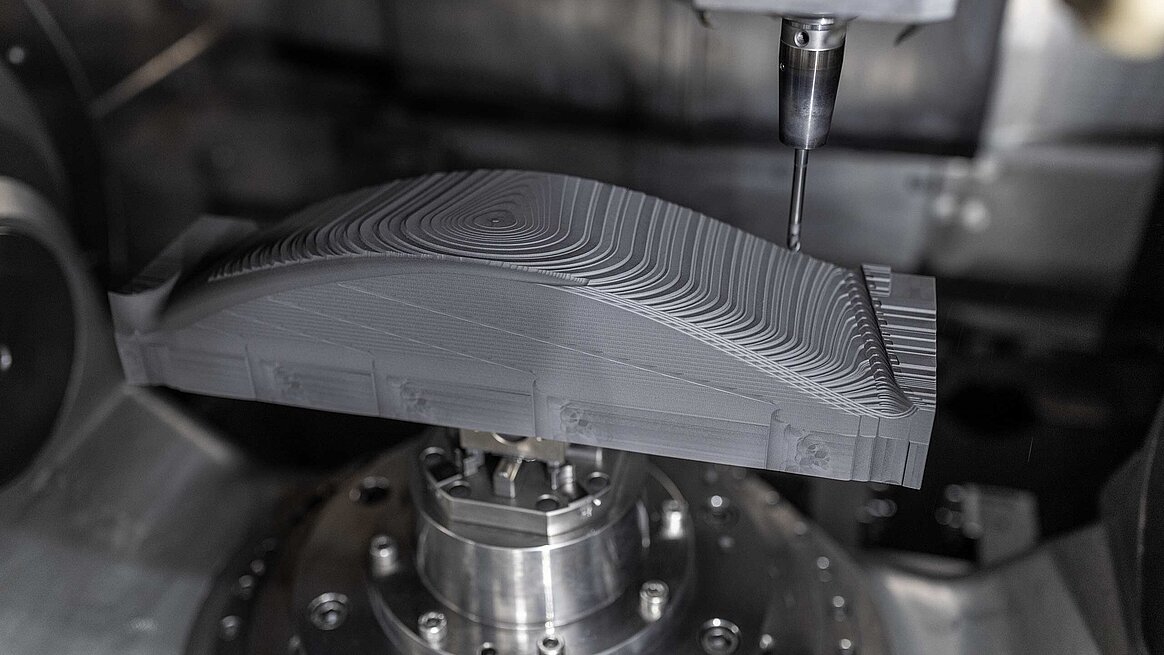

Hermle kennt er schon seit seiner Lehrzeit. Er schätzt den bodenständigen Auftritt der Firma, die Kompetenz der Mitarbeiter und den Service, den er als unvergleichlich beschreibt. Doch der wahre Grund für ein Fräszentrum aus Gosheim ist ein anderer: „Der Verfahrbereich und das Maschinenkonzept sind großartig. Weil der Arbeitsraum sich nach unten trichterförmig verjüngt, können wir den beim Fräsen entstehenden Feinstaub optimal absaugen“, erklärt Rauchenberger. Die Grafitabsauganlage besorgte TVB selbst, wie auch eine Abdeckhaube, damit der Grafitstaub möglichst nicht in die Umgebung gelangt – oder von außen in die Maschine.

Warum ist das wichtig? Im Grafit sind Körner gebunden, die atomar ähnlich wie ein Diamant aufgebaut sind. Diese gebundenen Körner kann kein Fräser trennen. Stattdessen geht es darum, sie aus der Bindung zu reißen – hierbei sind Vorschub und Drehzahl entscheidend. Bei dieser Trennung entsteht Feinstaub, der auf Dauer der Maschine schaden kann. „Daher sind bei uns alle Führungen mit Sperrluft abgedichtet“, ergänzt der Geschäftsführer. Hermle verbaute zudem spezielle Gummidichtungen. Auch die Spindel ist mit ihrer maximalen Drehzahl von 42.000 Umdrehungen pro Minute optimal auf die Grafitbearbeitung ausgelegt.

Die Krux mit den Kristallen

Um Grafit zu bearbeiten, ist tiefgehendes Know-how nötig. Denn der polykristalline Aufbau des porösen Werkstoffs unterscheidet sich von Hersteller zu Hersteller. „Bei einigen ist das Grafit etwas spröder und härter. Andere schießen in der Herstellung Gas ein, das es weicher und dadurch leichter fräsbar macht“, verdeutlicht Rauchenberger. Die Herausforderung bei der Bearbeitung ist, das richtige Aufmaß zu wählen, damit nichts wegbricht. Ist die Drehzahl zu hoch und der Vorschub zu gering, reibt die Schneide bloß an den hochfesten Körnern. Das führt zu qualitativ schlechten Oberflächen und extremem Werkzeugverschleiß.

Die Maschine fräst zwischen fünf Minuten und 36 Stunden an einer Elektrode. Dabei muss sie komplexe Geometrien und eine absolute Maßhaltigkeit meistern. „Wir fertigen im Bereich von plus/minus einem hundertstel Millimeter. Wenn wir jedoch zehn gleiche Elektroden fertigen, müssen die am besten identisch von der Maschine kommen“, erläutert Rauchenberger. Nur so kann er gewährleisten, dass sich später die Bauteile des Piratenschiffs sicher ineinanderfügen, Shampoo-Flaschen zuverlässig verschließen oder die Klingen des Rasierers einfach wechseln lassen.

Die ungewöhnlichste Anwendung kommt Rauchenbergers Nachhaltigkeitsverständnis zugute: Ein Malerunternehmen verwendet den abgesaugten Grafitstaub, um ihn seiner Farbe beizumischen. So kann er anschließend die Wand unter Strom setzen, um Schimmel zu bekämpfen. Ebenso wird der Verschnitt der Rohlinge in der Stahlproduktion weiterverwertet.