Fräsen und automatisieren aus einer Hand – darauf setzt die Condor Group bei der Lösung von HERMLE. Das Robotersystem RS 1 versorgt zwei 5-Achs-Bearbeitungszentren C 32 U mit Werkstücken und macht die Nacht zum Tag. Um die Anlage weiter auszureizen, entwickelte der Lohnfertiger ein eigenes Matrizensystem.

Das Team in der Fräsabteilung arbeitet im Ein-Schicht-Betrieb. Trotzdem zerspant die Condor Group mit ihren 70 Beschäftigten rund um die Uhr Werkstücke für eigene Produkte und externe Kunden. „Wir setzen bei unserer HERMLE-Anlage auf Automation“, erklärt Dominik Schulte. Er ist gemeinsam mit seiner Schwester Ira Fecke-Schulte Geschäftsführer der Condor Group, die im nordrhein-westfälischen Salzkotten, in der Nähe von Paderborn, ihren Sitz hat. Zur Gruppe gehören die Condor Custom Solutions und die Condor MedTec. Custom Solutions fertigt unterschiedliche Teile für die Medizintechnik, den Werkzeug- und Sondermaschinenbau, die Elektrotechnik und den Rennsport. Neben Fräsen gehören auch Drahterodieren, additive Fertigung und Oberflächentechnik zum Leistungskatalog.

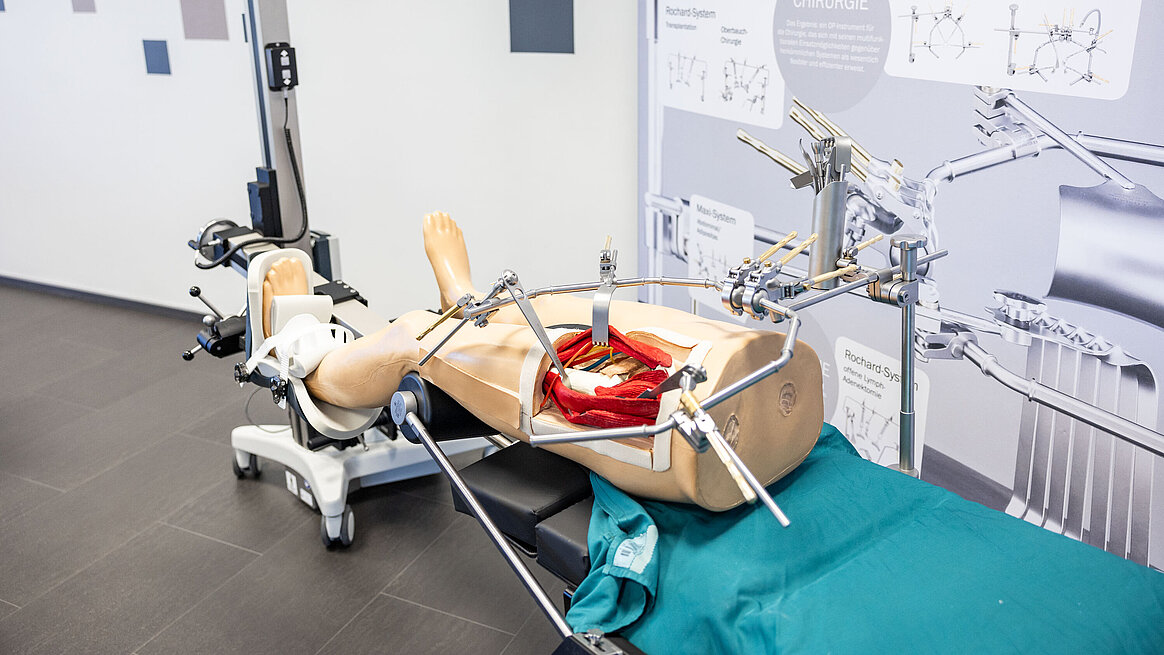

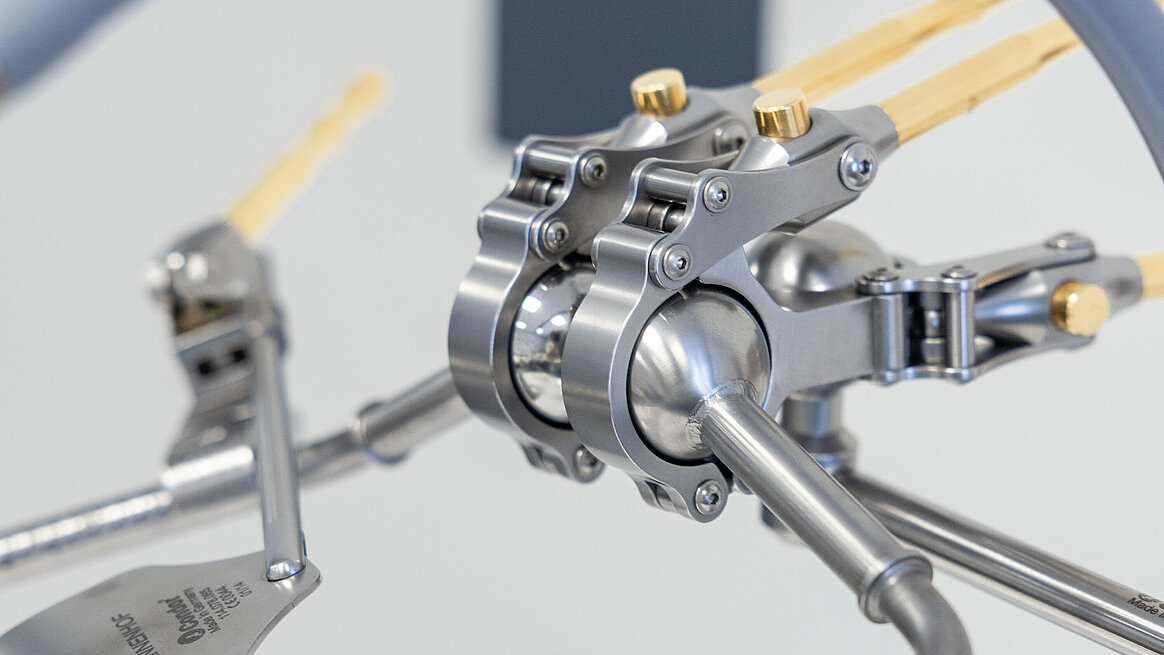

Condor MedTec entwickelt Lösungen für die Medizintechnik und hat sich auf zwei Sparten spezialisiert: GoldLine ist ein Retraktorsystem, mit dem sich Wunden während einer Operation offenhalten lassen. Ohne diese Wund-Spreizer müssen ein bis zwei OP-Helfer die Haut und Organe mit Wundhaken fixieren. „Dafür benötigen Krankenhäuser Personal, was im Klinikalltag oft fehlt“, erklärt Betriebsleiter Sebastian Ilsen. Das zweite Fachgebiet ist die Patientenlagerung, etwa mit dem RotexTable. Diese elektrisch bedienbare Hilfe positioniert und fixiert das Bein des Patienten bei Hüftoperationen.

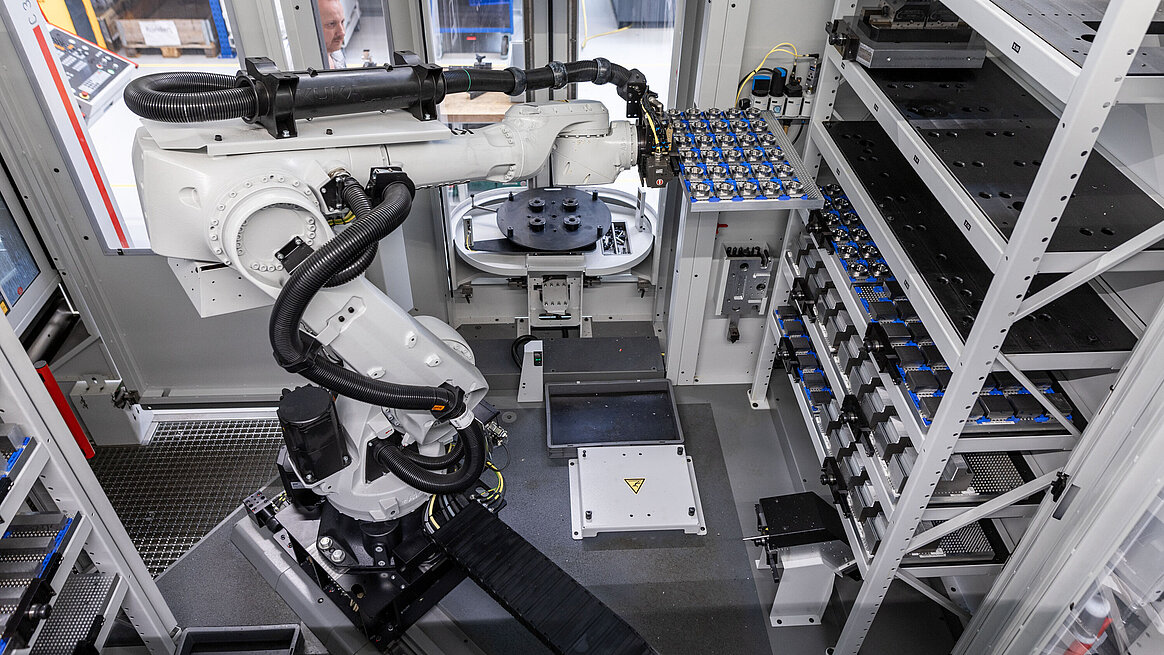

Um automatisiert zu fertigen, nutzt Condor seit 2022 zwei 5-Achs-Bearbeitungszentren C 32 U, die über das Robotersystem RS 1 verbunden sind. Dank des Speicherkonzepts mit zwei Regalen, die Platz für insgesamt 16 Paletten bieten, und vollautomatischen Greiferwechseln arbeitet die Anlage von HERMLE über längere Zeiträume autonom. „Wir haben durch die zwei identischen Maschinen nicht nur die doppelte Fertigungskapazität, sondern können auch das Material trennen“, verdeutlicht Sebastian Ilsen. Eine C 32 U bearbeitet ausschließlich Aluminium, die andere nur Edelstahl. „Das hat mehrere Vorteile“, zeigt er auf. „Zum einen stellen wir so sicher, dass unsere Werkzeuge immer nur ein Metall zerspanen, und zum anderen erhalten wir damit sortenreine Späne, die sich besser wiederaufbereiten lassen.“

Keine Nachtschichten für die Belegschaft

Die Entscheidung für HERMLE fiel wegen der durchgängigen Automationslösung. „Aufgrund des Fachkräftemangels durch den demografischen Wandel wird es für uns immer schwieriger, Mitarbeitende für zwei oder gar drei Schichten zu finden. Dabei haben wir viel zu tun“, hebt Dominik Schulte hervor. „Ein Teil unserer Beschäftigten hat sich bei uns beworben, weil sie keine Nachtschichten mehr schieben wollten. Mit der Robotik fertigen wir nun 24/7, ohne unser Personal zu belasten. Zudem präsentieren wir uns als attraktiver Arbeitgeber.“ Dabei war es dem Unternehmen wichtig, eine Zerspan- und Automationslösung aus einer Hand zu nutzen. „Kommen Roboter und Fräszentrum von unterschiedlichen Herstellern, kann es Schnittstellenprobleme und Unstimmigkeiten bei den Zuständigkeiten geben“, überlegt Sebastian Ilsen. „Das wollten wir unbedingt vermeiden und setzten deshalb auf eine Komplettlösung. Unsere Mitarbeitenden unterstützten uns bei der Suche. Sie entdeckten die Lösung von HERMLE im Internet.“

Nach der Vorstellung durch den Außendienst war für Condor schnell klar, dass sie zukünftig mit einer HERMLE-Anlage automatisiert fertigen würden. „Anschließend präsentierten wir dem kompletten Fräs-Team die neue Lösung. So konnten wir die Belegschaft mitnehmen und ihr vermitteln, dass der Roboter keine Jobs kostet“, betont der Geschäftsführer. „Wir beschäftigen ausschließlich Facharbeiter. Das sind top Leute und wir wollen niemanden verlieren oder ersetzen.“ Vier Mitarbeitende stellten sich der neuen Aufgabe und wurden zum Projekt-Team HERMLE auserkoren. Zwei Programmierer und zwei Maschinenbediener besuchten alle Anwenderschulungen und fuchsten sich in die Anlage rein. Dabei hatten sie bei der Steuerung TNC 640 von Heidenhain quasi ein Heimspiel, weil sie diese schon von den anderen CNC-Bearbeitungsmaschinen im Betrieb kannten. Neu für sie war das Fertigungsleitsystem SOFLEX, das die Automation und damit den Roboter steuert.

Zweifel beseitigt

Dennoch gab es beim Fräs-Team zunächst einige Bedenken. „Einige Mitarbeitende waren skeptisch, ob der Roboter auch mit Einzelteilen zurechtkommt“, blickt Sebastian Ilsen zurück. Condor nahm die Anlage nach und nach in Betrieb. Zunächst nur die C 32 U, anschließend das Robotersystem RS 1. Schon wenige Monate später folgte die zweite, identische C 32 U. Beide Bearbeitungszentren besitzen ein Zusatzmagazin ZM 216, das die 36 Werkzeuge in der Maschine um 216 weitere ergänzt. Dabei setzt Condor gerade bei der Bearbeitung von Edelstahl auf drei bis vier Schwesterwerkzeuge. „Wir nutzen ein CAM-System, mit dem wir die Maschine steuern und neue Fräsprozesse simulieren können“, beschreibt Sebastian Ilsen. „Die Zweifel waren unbegründet, wir fertigen inzwischen auch Stückzahl 1 über Nacht, personenlos und absolut zuverlässig.“

„Trotzdem hat es mehrere Monate gedauert, bis wir mit der Anlage hundertprozentig prozesssicher zerspanen konnten und unsere Mitarbeitenden absolut fit waren“, erinnert sich der Betriebsleiter. Doch schon nach kurzer Zeit überlegte das Projekt-Team, wie sich die Abläufe optimieren lassen. Das Grundvertrauen in Anlage und Roboter war da, jetzt sollte alles noch besser werden. Der Auslöser war die große Produktvielfalt, die Condor auf der HERMLE-Maschine bearbeitet.