C 650 | HS flex | C 400 | Cafmeyer

Cafmeyer stellt Formwerkzeuge für Pressen her. Je komplexer das Teil, desto vielteiliger die Form. Dabei stieß der belgische Formenbauer manchmal an die Grenzen des Machbaren – sowohl bei der Dimension als auch der Kapazität. Deshalb hat er in das 5-Achs-Bearbeitungszentrum C 650 U mit HS flex heavy-Automation vom Hermle investiert.

Vom flachen Coil zum dreidimensional geformten Profil in mehreren Takten. Jedes Mal, wenn sich die Presse senkt, kommt eine Sicke, eine Aussparung oder ein Falz hinzu. Jedes Mal, wenn sie sich hebt, schiebt sich das scheinbar endlose Metallband ein Stück weiter. Am Ende fällt ein fertiges Profil aus der Pressenlinie – eines pro Takt. Cafmeyer sorgt dafür, dass alle Blechteile exakt so vom Band kommen, wie es die Konstrukteure gezeichnet haben: Das belgische Unternehmen entwickelt und fertigt Formwerkzeuge in beliebiger Größe – von der Zeichnung bis zum montierten Produkt.

Während der Corona-Zeit erlebten die Belgier einen Boom. Denn einige ihrer Werkzeuge formen Regalstreben und -profile, die später in Möbel- und Warenlagern ebenso zu finden sind wie in Privathaushalten. „Die Leute waren zuhause und haben aufgeräumt – dafür kauften sie Regale“, ergänzt Frederik Deneire, Betriebsleiter bei Cafmeyer NV. Die Energiekrise verlängert diesen Aufschwung, da Cafmeyer auch Formen für die Solarbranche herstellt. Regale und Solartechnik – die beiden Schwerpunkte kommen nicht von ungefähr: Seit 2019 gehört das einstige Familienunternehmen zu Avasco Industries, die unter anderem Regale und Montagegestelle zur Installation von Solarmodulen produzieren. Die Investmentfirma hinter Avasco, die Vergalle-Gruppe, sicherte sich das Know-how, als Roland Cafmeyer keinen Nachfolger für seinen Betrieb fand. Roland Cafmeyer führte damals den Betrieb in dritter Generation. Sein Großvater fing als Schmied an, sein Vater stieg in die Fräs- und Drehbearbeitung ein und er selbst entwickelte das Unternehmen weiter zum erfolgreichen Formenbauer. Als er in Rente gehen wollte, entschied er sich, sein Unternehmen zu verkaufen.

Automation, Präzision und Dimension

„Seit der Übernahme passiert hier viel in der Maschinenhalle“, sagt der heutige Geschäftsführer Jan Van Houtte. Der Plan ist, den Maschinenpark zu erneuern und auszubauen. Dabei ist die Möglichkeit einer Automatisierung eines der wichtigsten Entscheidungskriterien für eine bestimmtes Produkt. Ein weiteres ist die Präzision und das maximale Bauteilvolumen, das auf der Anlage Platz hat. „Der Fachkräftemangel ist auch bei uns ein gravierendes Problem. Mit einer Automation können wir dennoch unsere Kapazität erweitern“, erläutert Van Houtte. 2021 investierte Cafmeyer in ein 5-Achs-Bearbeitungszentrum der Maschinenfabrik Berthold Hermle AG, das nicht nur das erste Kriterium erfüllte, sondern dem Formenbauer ein Alleinstellungsmerkmal verlieh: „In unserem Umfeld gibt es keine zweite Maschine dieser Größenordnung“, sagt Van Houtte. Dadurch konnte Cafmeyer einen Auftrag gewinnen, den er vorher ablehnen musste. „Das komplexeste Teil aus diesem Auftrag ist eine 640 Millimeter lange Achse mit einer 540 Millimeter tiefen exzentrischen Bohrung. Klingt simpel, aber die Exzentrik präzise auf diese Länge zu fertigen, ist eine echte Herausforderung“, erläutert der Geschäftsführer.

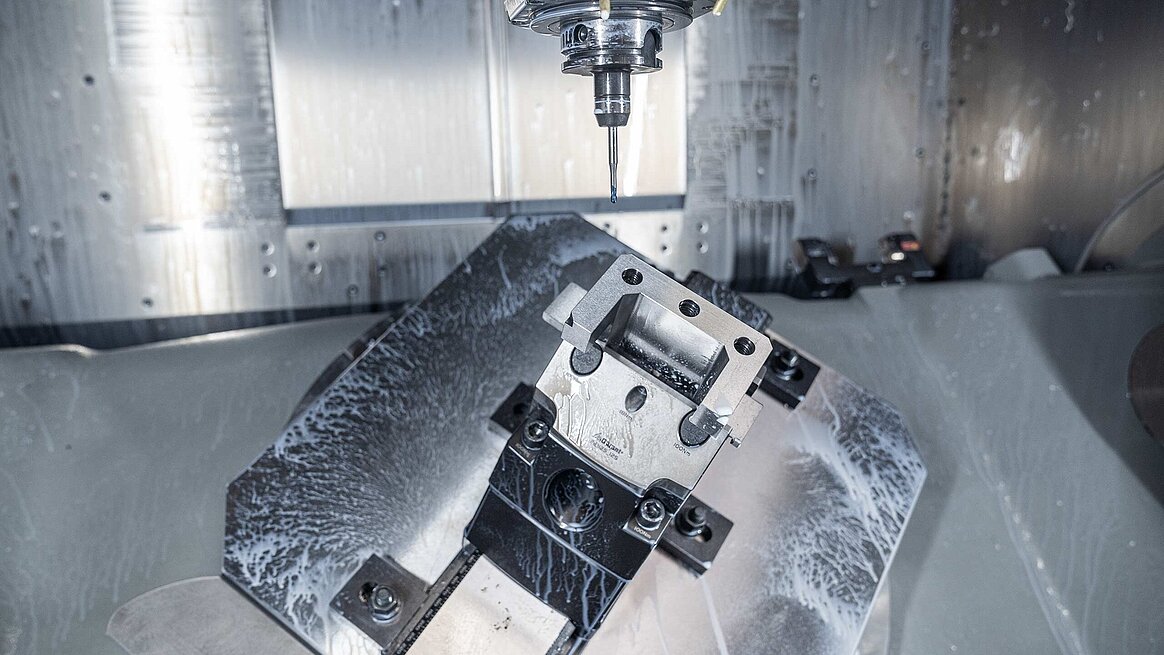

Möglich macht das die neue C 650 U, automatisiert mit dem Handlingsystem HS flex heavy. 15 Paletten haben im Speicher Platz, die Cafmeyer auch für kleinere Bauteile verwendet. „Wir spannen einfach mehrere Teile auf eine große Palette, so sind wir deutlich effizienter und flexibler“, erklärt Frederik Deneire. Die Automation und die Verfahrwege von 1.050 x 900 x 600 Millimetern sind es, die die Verantwortlichen von dem 5-Achs-Bearbeitungszentrum aus Gosheim überzeugte – neben der Präzision. Die kennen sie schon von der C 400 V, die seit 2016 Teil des Maschinenparks ist. „Eine Form kann je nach Größe aus über 280 Teilen bestehen. Wir stellen jede einzelne Komponente hier in Kortemark her und müssen uns darauf verlassen können, dass die Teile später bei der Montage exakt passen. Dabei sprechen wir von einem Bearbeitungszeitraum von bis zu 16 Wochen“, erklärt Deneire.