Additive Fertigung mit der MPA-Technologie von HERMLE

In der Regel ist HERMLE ja dafür bekannt, Lösungen zu entwickeln, mit denen sich Material abtragen lässt. Fräsen, zerspanen, mehr aus etwas machen, indem weniger daraus wird: Formen, Konturieren, Profilieren. Wann immer ein Werkstück in eines der HERMLE Bearbeitungszentren gerät, kommt es leichter wieder heraus. Aber eben auch: präzise geformt. Weil Material dort weggenommen wird, wo es nichts verloren hat. Was also hat HERMLE – mal salopp gefragt – mit Additiver Fertigung am Hut. Sehr viel und gar nicht erst seit gestern: denn HERMLE hat mit der einzigartigen MPA-Technologie ein additives Fertigungsverfahren entwickelt, das sich mit Anspruch und Versprechen des Unternehmens Besser fräsen nicht einfach nur perfekt verträgt, sondern: ergänzt. Aber von Anfang an.

Was ist Additive Fertigung?

Wer im Internet nach Additiver Fertigung sucht, stößt auf 3D-Druck, ein Fertigungsverfahren, das dreidimensionale Objekte durch schichtweisen Aufbau generiert, anstatt sie durch Materialwegnahme aus einem massiven Block zu formen. Diese – auch generative Fertigung genannte – Form der Produktion ist innovativ, während das auf Materialwegnahme basierende Subtraktionsverfahren als herkömmlich gilt. HERMLE ist beides: schon aus Tradition innovativ. Denn schließlich sind auch unsere CNC-Bearbeitungszentren in einer außerordentlichen Form innovativ. Allein von dem her liegt die Ergänzung durch ein additives Fertigungsverfahren in der Logik einer zukunftsorientierten Unternehmensstrategie. Wer also fragt: „Was ist Additive Fertigung?“ – dem antworten wir: „Das ist MPA: Metall-Pulver-Auftrag“.

Der 3D-Druck und seine Vorteile

Welche Vorteile verbinden sich ganz allgemein mit dem Verfahren der Additiven Fertigung? Da ist zunächst einmal das Grundprinzip:

- Der Aufbau in Schichten: Schicht für Schicht erfolgt die Hinzufügung von Material – das ist oft ein Kunststoff, es kann auch Harz sein, bei uns, bei HERMLE, ist es Metallpulver aus Materialien wie Warmarbeitsstählen, Kaltarbeitsstählen, rostfreien Edelstählen sowie Invar, Reineisen, Kupfer, Bronze und anderen. Welche genau das sind, erfahren Sie hier.

- Der 3D-Druck: Auch hier gibt es in etwa so viele Lösungen wie es 3D-druckfähige Materialien gibt, zum Beispiel FDM, SLA, SLS oder LMF. FDM steht für Fused Deposition Modeling, SLA für Stereolithografie, SLS für Selektives Lasersintern und LFM für Laser Metal Fusion. Laserstrahlschmelzen gibt es. Und es gibt MPA. Bei dem MPA-Verfahren von HERMLE bringen wir metallische Pulverpartikel mit Überschallgeschwindigkeit schichtweise auf dem jeweiligen Substrat auf und kompaktieren sie zu soliden Festkörpern.

- Die Freiheit im Design: Tatsächlich öffnen sich hier alle Türen für die Wünsche und Vorstellungen von Ingenieuren und Designern, denn das zu erstellende Objekt lässt sich einfach programmieren. Bei HERMLE öffnet sich dabei ein Spielfeld für hybrid gefertigte Bauteile mit mehreren hundert Kilogramm Masse mit Durchmessern von über 500 mm. Das ist eine sehr große Spielwiese für Designfreiheit. Daraus leiten sich weitere Vorteile ab wie:

- Individualisierung: Wenn es am Computer mit der richtigen Software programmierbar ist, lässt es sich exakt nach Kundenwunsch anlegen. Das ist übrigens auch einer der Gründe dafür, warum die MPA-Technologie bei HERMLE nicht als ein weiteres Bearbeitungszentrum angeboten wird, sondern als Dienstleistung. Und diese Dienstleistung wird von immer mehr Interessierten genutzt für:

- Die Prototypenherstellung: Nach den gerade genannten Vorteilen liegt dieser Grund natürlich auf der Hand: schneller lassen sich innovative Ideen nicht testen. Wie das aussehen kann, vermittelt unser Projekt Segelboot, bei dem mittels MPA ein Rohling additiv gefertigt und durch Materialkombination Deck- und Dachfläche des Segelbootes in Reinkupfer ausgeführt wurde. Ein Grund dafür war, was eben auch generell für die Additive Fertigung spricht:

- Die Ressourceneffizienz: Auch das liegt auf der Hand, da ja fast nur das Material Verwendung findet, das auch benötigt wird, während im Subtraktionsverfahren durch Wegnahme von Material viel Ausschuss entsteht. Von dieser Ressourceneffizienz profitieren Kunden auch bei der MPA-Technologie, wobei hier ein wichtiger Faktor klarzustellen ist. Und hier kommt HERMLE mit seiner ureigenen Kernkompetenz wieder ins Spiel: Besser fräsen.

Vor lauter 3D-Druck-Vorteilen sollte niemand aus den Augen verlieren, dass durch Additive Fertigung allein niemals ein fix und fertiges Produkt entsteht. Ohne Nachbearbeitung geht es nicht – man spricht hier auch Post-Processing. Zu dieser Nachbearbeitung gehören etwa das Entfernen von Stützstrukturen, die Veredelung oder Lackierung von Teilen sowie die Glättung von Oberflächen – eben also auch das Fräsen. Nicht einfach nur, weil Kanten und Grate zu fasen und entgraten sind. Sondern auch, weil überschüssig aufgetragenes Material wieder abgetragen werden muss. „Wie kann das sein“, mögen Sie sich fragen: „Es ist doch programmiert.“ Hier lohnt sich ein genauerer Blick auf das Fertigungsverfahren.

Das Verfahren im Detail

Die Schichtbildung im MPA-Verfahren veranschaulicht man sich am besten, wenn man es dramatisch und drastisch beschreibt – denn genau damit ist die Schilderung nur: realistisch. Stellen wir uns einfach vor, wie eine Düse Pulverpartikel aus gleichachsigen Körnern mit Drücken von 10 GPa auf das Substrat bläst. Der Aufprall des Metallpulvers erfolgt in Überschallgeschwindigkeit. Wie ein Komet graben sich die Pulverpartikel in das Substrat hinein, nur dass sie keinen Krater hinterlassen, sondern die – plastisch verformte – Aufschlagmulde füllen. Die gleichachsigen Körner werden an den Grenzflächen stark deformiert, während sich die weniger deformierten Körper an der oberen Wölbung der entstehenden Schicht befinden. Die Wärmeentwicklung an den Anbindungsflächen beträgt Temperaturen von bis zu 1000 °C, die für die Verschmelzung von Substrat und Pulverpartikeln sorgen. Isothermische Erwärmung des Bauteils ist der Begriff dafür. Dieser Vorgang wiederholt sich Schicht für Schicht. Durch die aufeinanderfolgende Deformation der Partikel verteilen sich die gestreckten Körner an den Grenzflächen, sodass sich eine insgesamt raue Schicht ergibt, die geglättet, gefräst, nachbearbeitet werden muss.

Der Fertigungsprozess besteht also im Grunde aus einem Wechselspiel aus Additiver Fertigung und Fräsen. Und das in der Regel nicht in einem einmaligen Vorgang, sondern in einem mehrfachen Hin und Her. Am Beispiel einer Kugelbahn mit eingebettetem Kupfereinsatz lässt sich das gut demonstrieren. Hierbei lassen sich fünf Arbeitsschritte unterscheiden:

- Einfräsen eines Kanals in einen vorgefertigten Rohling.

- Auffüllen des Kanals mit wasserlöslichem Füllmaterial.

- Auftragen einer Deckschicht aus Warmarbeitsstahl & Konturfräsen für den Kupfereinsatz

- Generatives Auftragen des Kupfers in der vorgefrästen Kontur mit anschließendem in Form fräsen.

- Generatives Auftragen einer weiteren Stahlschicht & abschließendes Öffnen der Sichtfenster zur Kupfereinlage und Herauslösen des Füllmaterials.

Anwendungsfelder für die Additive Fertigung

Und wo kommt Additive Fertigung nun zum Einsatz? Die einfache Antwort ist: überall. Eben überall, wo individualisierte Prototypen benötigt werden und Ressourcenschonung sinnvoll ist. Aber natürlich lässt sich das dann doch auch genauer spezifizieren.

Anwendungen von A bis Z:

A wie in Architektur und Bauwesen: Hier sind 3D-Druckverfahren bereits für Modelle oder sogar ganze Gebäudekomponenten im Einsatz. Ideal ist das Verfahren für die schnelle Entwicklung von Prototypen oder die Planung komplexer architektonischer Formen.

A wie Automobilindustrie: Auch hier wird die additive Fertigung zunehmend für die Prototypenentwicklung eingesetzt, aber auch bereits für die Produktion von Ersatzteilen oder auch von Leichtbaukomponenten genutzt. Beides steigert die Effizienz und reduziert den Materialeinsatz.

B wie Bildung: In Hochschulen und Forschungseinrichtungen wurde die Additive Fertigung entwickelt, in Bildungseinrichtungen wie in vielen Studiengängen und Ausbildungszweigen wird sie zu Lehrzwecken eingesetzt. Schüler*innen und Studierende nutzen 3D-Druck, um Konzepte aus und für zahlreiche Branchen der Industrie und Wissenschaft hinsichtlich Technik und Design besser zu verstehen. Und natürlich steht auch HERMLE in intensivem Austausch mit Fachhochschulen aus der Region.

E wie Elektronik: 3D-Druck wird in der Elektronikfertigung zur Herstellung von Gehäusen und Strukturen für elektronische Komponenten genutzt. Gerade hier öffnen sich – siehe oben unser Kugelbahn-Demonstrationsbeispiel – für den 3D-Druck zahlreiche Anwendungsmöglichkeiten. Durchaus auch für die MPA-Technologie von HERMLE.

K wie Kunst und Design: Designer haben es schon länger getan, doch inzwischen experimentieren auch Künstler immer häufiger mit 3D-Druck und Additiver Fertigung bei der Schaffung von Kunstwerken, zum Beispiel Skulpturen. HERMLEs Projekt Segelboot nimmt hier zumindest eine Zwischenposition ein, da es mit Sicherheit ein Design-Thema, vor allem aber ein Prototypen-Thema ist, wobei einige bei uns darin durchaus auch so etwas wie Kunst sehen.

L wie Lebensmittelindustrie: Selbst hier wird mit dem 3D-Druck von Lebensmitteln experimentiert, um ansprechende Formen und Texturen zu erzeugen. Dies kann in der Gastronomie und Lebensmittelproduktion Anwendung finden. Natürlich ist das eher als Kuriosum erwähnt, da wir darin in absehbarer Zeit kein Betätigungsfeld für HERMLE sehen – selbst wenn hier mit unserer Maultasche in Aluminium (ausschließlich gefräst) durchaus Entwicklungsmöglichkeiten liegen.

L wie Luft- und Raumfahrt: Hier kommt – ähnlich wie in der Automotive-Branche – die additive Fertigung bei der Entwicklung von Prototypen, Leichtbauteilen und komplexen Strukturen zum Einsatz. Zum einen lässt sich dadurch der Entwicklungsprozess beschleunigen, zum anderen lässt sich in der Produktion auch das Gewicht von Flugzeugteilen reduzieren. Das kann sich auch positiv auf die CO₂-Reduktion auswirken.

M wie Medizin und Gesundheitswesen: Ein besonders spannendes Anwendungsfeld, da hier das Verfahren die Entwicklung und Fertigung maßgeschneiderter Implantate und Prothesen ermöglicht. Es eignet sich auch für die Herstellung von anatomischen Modellen sowie medizinischer Instrumente. All diese maßgeschneiderten Lösungen tragen letztlich dazu bei, die Patientenversorgung zu verbessern.

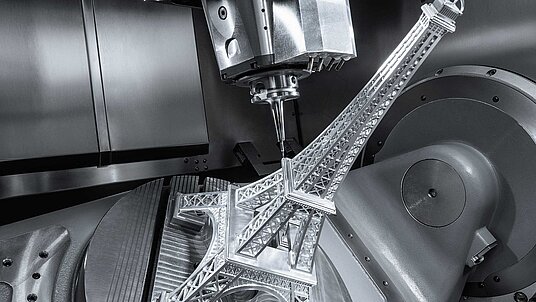

S wie Schmuckherstellung: Definitiv ein neues Betätigungsfeld für Designer und die Schmuckindustrie. Mit 3D-Druck lassen sich in der Schmuckherstellung hoch detaillierte und maßgeschneiderte Schmuckstücke herstellen. Es ist ein bisschen wie bei Kunst und Design – bei all den Referenzprodukten, die HERMLE bietet, um zu zeigen, was sich alles fräsen lässt – vom Eiffelturm bis zum Nashorn – es lässt sich nicht ausschließen, dass wir demnächst weitere additiv gefertigte Modelle präsentieren, die durchaus auch schmuck wirken.

V wie Verteidigung und Rüstung: Sicher, auch das ist ein Anwendungsfeld für Additive Fertigungsverfahren.

Z wie Zahnmedizin. Was für die Medizintechnik gilt, gilt auch für die Zahnmedizin. Die Herstellung von dentalem Zahnersatz läuft zunehmend über die Additive Fertigung.

Natürlich ist diese Liste nicht vollständig. Wie sollte sie auch? Additive Fertigung unterliegt zwar auch rein dimensionalen Limits. Andererseits: Vieles, was vor einigen Jahren noch undenkbar schien, ist inzwischen möglich. Und die Forschung und Entwicklung ruht auch hier nicht. Das wissen wir schon deshalb so genau, weil wir – vor über zehn Jahren in die MPA-Technologie eingestiegen – hier nach wie vor große Fortschritte erzielen. Der Bereich für Additive Fertigung wächst also beständig. Das ist ein Prozess, der nicht mehr aufzuhalten ist, weil sich damit immer mehr Produkte herstellen und immer mehr Werkstoffe verarbeiten lassen. Metalle, Kunststoffe, Polymere – da ist das Ende der Fahnenstange noch längst nicht erreicht. Die Methoden und Technologien zur generativen Herstellung eröffnen der Produktentwicklung immer mehr Möglichkeiten. Aktuelle Beispiele für die Additive Fertigung bei HERMLE sind etwa die konturnahe Kühlung für Spritzgusswerkzeuge, Halbzeuge, integrierte Kupferkerne zur Wärmeleitung sowie integrierte Heizelemente.

Additive Fertigung und Besser fräsen – ein perfektes Zusammenspiel

Bei HERMLE bieten wir diese durchaus beeindruckende MPA-Technologie an unserem Standort in Ottobrunn als Dienstleistung an. Unseren Fokus haben wir dabei auf Projekte gerichtet, die unsere Kernkompetenz ergänzen: das Fräsen. Wo eins zum anderen kommt, entstehen Lösungen, die ressourcenschonend sind, Gewicht reduzieren, die den Planungsprozess vereinfachen und eben einfach Perspektiven öffnen. Ein Bauteil aus Metall, mit komplexen Geometrien, mit der gewünschten Oberfläche, in einwandfreier Qualität – wir erstellen das Tool dafür, programmieren die Software dafür, stellen das System dafür – damit am Computer in der Planung das entsteht, was dann additiv gefertigt und nachgefräst die Erwartungen unserer Kunden erfüllt. Klingt spannend, oder? Klingt schon auch nach Zukunft. Könnte etwas für Sie sein? Dann lassen Sie uns reden – und besser noch: Lassen Sie uns Ihnen die MPA-Technologie demonstrieren. Am besten bei uns. Vereinbaren Sie einen Termin. Schauen Sie vorbei. Wir freuen uns auf Sie.

Weitere Artikel

Die CNC-Steuerungsarten – eine Unterscheidung

Je nach Anwendungsgebiet müssen wir zwischen den verschiedenen CNC-Steuerungsarten auswählen. Die Optionen: Punkt-, Strecken- und Bahnsteuerung.

Spindel-Maschinenbau und Werkzeugherstellung

Im Spindel-Maschinenbau sind Merkmale wie eine kompakte Bauformen, geringe Geräuschemission, einfache Wartung und hohe Zuverlässigkeit gefragt.

Kompetentes CNC-Fräsen mit der richtigen CNC-Software

Das Zusammenspiel von CAD-, CAM- und CNC-Software ist notwendig für die kompetente Inbetriebnahme und die effiziente Bearbeitung mit CNC-Fräsen.