CNC – eine revolutionäre Technologie im Maschinen- und Anlagenbau

Was haben ein Spartanerhelm, eine Maultasche und eine Fasnetsmaske gemeinsam? Alle diese Teile haben wir bei Hermle in unserer Fertigung aus massiven Metallblöcken gefräst. Mit allen Details, graviert, verziert und mit Schnörkeln versehen. Auch unser Logo haben wir hinzugefügt. Nicht, weil wir uns in Hollywood als Ausstatter für anstehende Monumentalfilme anpreisen wollten oder weil es galt, der schwäbischen Küche ein Denkmal zu setzen (das schon auch, aber nicht nur) oder das alemannische Brauchtum zu inspirieren. Wir haben es getan, weil wir es können. Und können tun wir es, weil wir computergestützte Fertigungsverfahren perfekt beherrschen.

Die Rede ist von CNC (ComputerizedNumerical Control). Die numerische Computersteuerung spielt in unserer hochtechnologisierten Welt mit ihrer Vielfalt an computergesteuerten Systemen eine entscheidende Rolle in vielen Bereichen. CNC ist eine dieser bahnbrechenden Technologien und sie ist eine Methode zur präzisen Bearbeitung von Materialien aller Art. In diesem Artikel werden wir einen Blick auf die CNC-Technologie werfen, ihre Funktionsweise erklären und die Vorteile für den industriellen Einsatz, insbesondere beim Fräsen, Drehen, Bohren von Metall, aber auch für den Maschinen- und Anlagenbau, Luft- und Raumfahrt und anderen Branchen, beleuchten. Darüber hinaus gehen wir auf bestimmte Eigenschaften wie die drei Steuerungsarten von CNC-Maschinen genauer ein – sowie auf wichtige Unterscheidungen wie G-Code oder M-Code. Doch zunächst der Überblick.

Was ist CNC? Eine Definition.

- Die CNC-Technologie ermöglicht die präzise Bearbeitung von Materialien wie Metalle, aber auch Holz, Kunststoffe und weitere Werkstoffe wie MDF (Medium Density Fiberboards) durch den Einsatz von computergesteuerten Maschinen. Ihre Entwicklung und Einführung hat die Fertigungsindustrie revolutioniert. Denn anstelle manueller Eingriffe ermöglicht CNC die Automatisierung des gesamten Fertigungsprozesses. Durch die Verwendung von vorprogrammierten Anweisungen kann die CNC-Maschine genaue und wiederholbare Ergebnisse erzielen. Und dies von prinzipiell allen möglichen, nur denkbaren Gegenständen – siehe Einleitung.

- Die Funktionsweise von CNC basiert auf einer Kombination von Hardware und Software. Die Hardware umfasst eine CNC-Maschine, die mit Servomotoren, Antrieben und Werkzeugen ausgestattet ist. Die Software besteht aus einem Computerprogramm, das die Maschine steuert und die Bearbeitungsanweisungen enthält. Beides muss exakt aufeinander abgestimmt sein.

Der Prozess beginnt mit der Erstellung eines digitalen Modells oder einer Zeichnung des zu bearbeitenden Werkstücks. Dieses Modell wird in spezieller CAD (Computer-Aided Design) -Software erstellt. Anschließend wird das Modell in eine CAM (Computer-Aided Manufacturing) -Software importiert, die den Bearbeitungsprozess vorbereitet und die erforderlichen Werkzeugpfade generiert.

Sobald die CAM-Software die Werkzeugpfade erstellt hat, erfolgt deren Übertragung an die CNC-Maschine. Die Maschine positioniert das Werkstück präzise und führt die erforderlichen Fräsbewegungen aus, um das gewünschte Endprodukt zu erzeugen. Während des gesamten Prozesses erfasst die CNC-Maschine kontinuierlich Daten, um die Genauigkeit und Qualität der Bearbeitung sicherzustellen.

Die CNC-Technologie bietet viele Vorteile.

Die CNC-Technologie bietet eine Vielzahl von Vorteilen gegenüber herkömmlichen manuellen Bearbeitungsmethoden. Hier stellen wir Ihnen einige der wichtigsten vor:

Mehr Präzision bei exakter Wiederholbarkeit.

CNC-Maschinen können hochpräzise Bearbeitungen durchführen, die mit manueller Arbeit schwer zu erreichen wären – und selbst das nur unter einem deutlich höheren zeitlichen und kostenintensiven Aufwand. Die vorprogrammierten Anweisungen ermöglichen eine außergewöhnliche Genauigkeit und Wiederholbarkeit, was zu konsistenten und qualitativ hochwertigen Produkten führt. Anders gesagt: eine CNC-Maschine ist ein Qualitätsgarant, der sicherstellt, dass sich exakt gleiche Produkte in identischer Güte fertigen lassen. Und damit kommen wir zum nächsten Vorteil.

Höhere Effizienz und Produktivität.

Durch die Automatisierung des Fertigungsprozesses ermöglicht CNC eine erhebliche Steigerung der Effizienz und Produktivität. Die Maschinen arbeiten schneller als es Menschen könnten, sollten oder auch nur dürften – nämlich rund um die Uhr ohne Unterbrechungen. De facto entlasten sie das Personal, das sich auf das Wesentliche konzentrieren kann. Insgesamt verkürzt CNC die Bearbeitungszeiten pro Stück und erhöht damit im Umkehrschluss auch den Output der Produktion.

Komplexe Bearbeitungsmöglichkeiten.

CNC-Maschinen bieten die Möglichkeit, komplexe Formen und Strukturen zu bearbeiten, die mit herkömmlichen Methoden schwierig oder gar unmöglich wären. Durch den Einsatz fortschrittlicher Werkzeuge und Fräsmethoden können CNC-Maschinen komplexe Werkstücke mit hoher Präzision und Effizienz herstellen.

Höhere Flexibilität und optimale Anpassungsfähigkeit.

Dank der Programmierbarkeit können CNC-Maschinen schnell auf neue Anforderungen reagieren und sich an verschiedene Produktionsbedingungen anpassen. Durch einfache Änderungen im Programm können verschiedene Produkte hergestellt werden, ohne die gesamte Maschine umrüsten zu müssen.

Punkt, Bahn oder simultan mehrachsig – die Steuerungsarten von CNC-Maschinen.

Es gibt drei Hauptarten der CNC-Steuerung, nämlich die Punktsteuerung, die Bahnsteuerung sowie die simultane Mehrachsensteuerung.

Auf den Punkt genau.

Die Punktsteuerung ist die einfachste Form der CNC-Steuerung. Sie definiert die Bewegungen des Werkzeugs oder der Maschinenachse zwischen zwei Punkten. Diese Steuerungsart eignet sich gut für einfache Bearbeitungen mit geraden Linien und geringen Anforderungen an komplexe Bewegungen.

Exakt entlang der Bahn.

Die Bahnsteuerung ist da schon eine Stufe weiter. Sie steuert die Bearbeitung komplexer Formen durch die Programmierung von Werkzeugpfaden entlang einer bestimmten Bahn. Diese Steuerungsart ermöglicht eine präzise Kontrolle über die Bewegungen des Werkzeugs und ist für eine Vielzahl von Bearbeitungsaufgaben geeignet.

Simultan über mehrere Achsen.

Die simultane Mehrachsensteuerung ist die fortschrittlichste Form der CNC-Steuerung. Hierbei sind mehrere Achsen der Maschine gleichzeitig involviert, um komplexe und dreidimensionale Formen zu bearbeiten. Diese Steuerungsart dient also dazu, komplexe Werkstücke mit hoher Präzision zu erstellen und eröffnet neue Möglichkeiten in der Fertigungstechnik. Hermle bietet in seinen Bearbeitungszentren die 5-Achsen-Bearbeitung.

Zeit für ein kurzes Zwischenresümee.

Fassen wir die bisherigen Ausführungen einmal kurz zusammen: CNC-Maschinen basieren darauf, dass computergestützte Entwürfe – also ein CAD-Entwurf – Vektor für Vektor in Anweisungen für die computergestützte Fertigung übertragen werden – also in ein CAM-Format. CAM steht Computer-Aided Manufacturing. Falls Sie sich speziell für das CAD-CAM-Zusammenspiel interessieren, finden Sie in unserem Artikel CAD/CAM – Hirn und Hand im Fertigungsprozess detaillierte Informationen dazu. Hier konzentrieren wir uns auf den CNC-Prozess im Ganzen. Festzuhalten ist, dass die generierten Arbeitsanweisungen über zwei unterschiedliche Codes erfolgen – den G-Code und den M-Code.

Die Übersetzung von CAD in konkrete Arbeitsanweisungen.

G-Code und M-Code sind Befehlssätze, die in der CNC-Programmierung zum Einsatz kommen, um Werkzeugmaschinen zu steuern. Obwohl sie ähnlich klingen, haben sie unterschiedliche Funktionen:

- G-Code (Geometrie-Code): G-Code-Befehle steuern die geometrischen Bewegungen der Werkzeugmaschine. Sie geben an, wie sich das Werkzeug relativ zum Werkstück bewegen soll. Zum Beispiel können G-Code-Befehle eine Maschine anweisen, sich in einer bestimmten Achse zu bewegen, einen Kreis oder ein Rechteck zu fräsen oder Gewinde zu schneiden. Konkret sind das Befehle, die die Bewegungen der fünf Achsen eines Hermle Bearbeitungszentrums koordinieren.

- M-Code (Maschinen-Code): M-Code-Befehle steuern die nicht-geometrischen Funktionen der Werkzeugmaschine. Sie geben an, welche Aktionen die Maschine ausführen soll, z. B. den Werkzeugwechsel der Bohrer, Fräser oder Schneidewerkzeuge, das Ein- und Ausschalten der Spindel, das Starten oder Stoppen der Kühlmittelpumpe usw. M-Codes sind im Wesentlichen Maschinenbefehle.

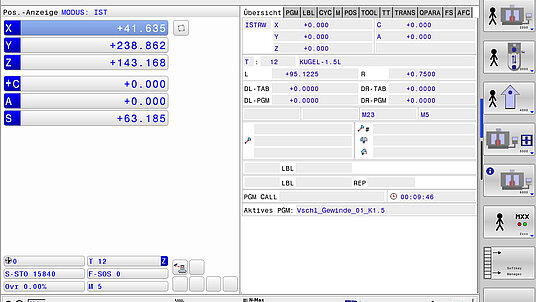

In dem CNC-Programm eines Hermle Bearbeitungszentrums werden G-Code- und M-Code-Befehle kombiniert, um eine Reihe von Anweisungen festzulegen, die die Werkzeugmaschine steuern. Zum Beispiel kann ein CNC-Programm mit einem G-Code-Befehl beginnen, der die Position des Werkzeugs festlegt, gefolgt von M-Code-Befehlen, die die Spindel einschalten und das Kühlmittel aktivieren. Dann können weitere G-Code-Befehle folgen, um das Werkzeug in bestimmten Bahnen zu bewegen.

Es ist wichtig zu beachten, dass die spezifischen G-Code- und M-Code-Befehle je nach Maschinenhersteller und Steuerungstyp variieren können. Es gibt jedoch einige gemeinsame Befehle, die in den meisten CNC-Systemen verwendet werden. Es ist ratsam, die Dokumentation Ihrer spezifischen Maschine zu konsultieren, um die genauen G-Code- und M-Code-Befehle zu erfahren, die von Ihrer Maschine unterstützt werden. Bei Hermle können Sie sich darauf verlassen, dass alle Bearbeitungszentren auf dem gleichen Steuerungstyp basieren.

Die Bedeutung von CNC für ein Hermle Bearbeitungszentrum?

Jemand hat einmal gesagt, dass die Hermle Bearbeitungszentren zu den besten Maschinen ihrer Art gehören. Ein entscheidender Grund dafür ist eben die CNC-Technologie, denn selbstverständlich erfolgt auch bei uns die Steuerung unserer Maschinen, die Präzisionsteile bearbeiten, durchweg über Computerbefehle. Eine CNC-Maschine arbeitet mit einem Computerprogramm, das spezifische Anweisungen enthält, wie das Werkstück zu bearbeiten ist. Diese Anweisungen werden wie gesagt in einer speziellen CNC-Software, auch CAD (Computer-Aided Design) genannt, erstellt. Die CNC-Steuerung übersetzt diese Anweisungen dann in bestimmte Bewegungen und Arbeitsgänge, die von der Maschine ausgeführt werden. All das dürfte aus den obigen Ausführungen bereits deutlich geworden sein. Doch die Unterschiede können von Hersteller zu Hersteller gravierend sein. Für uns bei Hermle ist die intuitive Bedienbarkeit ein wichtiges Leitziel bei der Entwicklung und Realisierung unserer Lösungen.

Wie genau arbeitet eine CNC-Maschine von Hermle?

Die einfache Antwort: sehr genau. Aufs Tausendstel genau. Tatsächlich bearbeitet eine CNC-Maschine mit ihren fünf Achsen Werkstücke mit einer außergewöhnlichen Präzision und Genauigkeit. Durch die Verwendung computergesteuerter Anweisungen führt eine CNC-Maschine wiederholbare und hochpräzise Bewegungen aus – in einer Exaktheit, die ein Bediener oder eine Bedienerin nur schwer erreichen könnte, wenn überhaupt. Dieses hohe Maß an Genauigkeit einer CNC-Maschine hängt allerdings von verschiedenen Faktoren ab, z. B. von der Qualität der Maschine, der verwendeten Software und dem zu bearbeitenden Material. Moderne CNC-Maschinen können Genauigkeiten im Mikrometerbereich erreichen. Die Hermle Bearbeitungszentren tun es. Die gesamte Konstruktion unserer Maschinen ist auf die zu leistenden Aufgaben abgestimmt.

Was ist die Aufgabe einer Hermle CNC-Steuerung?

An anderer Stelle haben wir CAD und CAM als Hirn und Hand einer computergesteuerten Fertigung beschrieben. Hier können wir sagen: Die CNC-Steuerung ist das Herz einer CNC-Maschine von Hermle. Sie empfängt die vom Computer generierten Befehle und wandelt sie in Steuersignale um, die die Bewegung der Maschine steuern. Die CNC-Steuerung steuert die fünf Achsen der Maschine, um das Werkzeug genau zu positionieren und die gewünschten Bearbeitungen durchzuführen. Darüber hinaus überwacht die CNC-Steuerung verschiedene Parameter wie Geschwindigkeit, Vorschub und Werkzeugwechsel, um sicherzustellen, dass die Bearbeitung korrekt und effizient durchgeführt wird.

Hermle liefert dabei nicht allein Maschinen. Das Unternehmen ist auch und gerade im Bereich Dienstleistung eine verlässliche Größe im Markt. Schließlich gilt es bei der Einrichtung unserer Bearbeitungszentren auch darum, die Bediener und Bedienerinnen in die Nutzung der Maschinen und Geräte einzuweisen – und dies in ganz unterschiedlichen Branchen und Industrien des Maschinenbaus, der Automobilindustrie, der Luft- und Raumfahrt sowie in vielen anderen Branchen. So bieten wir unseren Kunden intensive Beratung über das Fräsen, die Programmierung und die Handhabung unserer Produkte. Das schließt die Einrichtung und Einweisung in die CNC-Programmierung mit ein.

Wie sieht eine Fräsaufgabe im Allgemeinen aus?

Bei einer Fräsaufgabe kommen Drehbänke oder Drehmaschinen zum Einsatz, die mit computergestützter Entwurfssoftware (CAD-Software) und speziellen Programmen gesteuert werden. Anhand der technischen Zeichnung oder den Spezifikationen des Werkstücks werden die Fräsgeräte eingerichtet und der Werkzeugweg festgelegt. Während des Betriebs der Fräsmaschine werden die Komponenten eingespannt und die Fräsoperationen durchgeführt. Der Fräser schneidet Material ab, um die gewünschte Form, Tiefe und Oberfläche gemäß der Zeichnung oder den Anforderungen herzustellen. Dabei entstehen Späne als Nebenprodukt des Fräsvorgangs. Eine häufig verwendete Fräsmaschine in industriellen Anwendungen ist die Oberfräse, die für präzise Bearbeitungen an Werkstücken wie Türen eingesetzt wird. Sie ermöglicht eine hohe Genauigkeit und Qualität bei der Fräsarbeit. Insgesamt ermöglicht die industrielle Fräsaufgabe die präzise Bearbeitung von Werkstücken unterschiedlicher Typen und Größen. Sie spielt eine wichtige Rolle in vielen Branchen und ermöglicht die Herstellung von Teilen und Komponenten gemäß den Anforderungen und Spezifikationen der Kunden.

Für jede Branche eine präzise Lösung – natürlich CNC-gesteuert.

Konkret auf Hermle bezogen, lässt sich sagen: Es gibt so gut wie nichts, was sich mit einer Hermle nicht fräsen lässt. Genau diese Botschaft sollten die eingangs gewählten Beispiele des Helms, der Maultasche und der Maske ja gerade belegen. Es gibt nichts, was es nicht gibt – und wir bei Hermle machen es möglich. Mit Lösungen, mit Bearbeitungszentren, mit denen sich – wie unser Markenversprechen betont – sich „besser fräsen“ lässt. Hier haben wir Ihnen einen Überblick über die Technik dahinter gegeben. Beeindruckender als jede Beschreibung sind die konkreten Anwendungsbeispiele. Diese finden Sie auf unserer Anwendungsseite.

Diese Beispiele zeigen unsere Kompetenz im Modellbau – und das nicht anhand eines Helms, sondern auch in der Modellierung eines Drachens, eines Bullen, eines Bären oder eines Softeises – ganz zu schweigen vom Eiffelturm oder von der Space Mouse. Spannend sind auch die CNC-gesteuerten Umsetzungen von Lösungen für den Werkzeug- und Formenbau. Werfen Sie einen Blick auf die Bearbeitung eines Messergesenks mit einer Hermle C 12 U oder auf die 5-Achs-Ausführungen eines Pleuels mit einer Hermle C 650 sowie einer Formplatte mit einer Hermle C 400. Für die Sport- und Freizeitindustrie finden Sie Ausführungen eines Downhillfahrradpedales, eines Ventildeckels oder einer Aluminiumfelge. Es sind völlig unterschiedliche Produkte, die mit unterschiedlichen Maschinen nach vollkommen verschiedenen Anforderungen und Spezifikationen gefertigt werden. Doch gerade die Bandbreite belegt die Breite unseres Know-hows und die Leistungsfähigkeit unserer Maschinen. Unsere Lösungen für die Luft- und Raumfahrt unterstreicht diese Kompetenz noch einmal. Denn nirgendwo werden höhere Anforderungen an Sicherheit, Qualität und Zuverlässigkeit gestellt als eben hier. Unsere CNC-Maschinen werden diesen Anforderungen gerecht. So etwa die Hermle C 42 U dynamic mit ihrer 4-Achs-Bearbeitung eines Impellers oder die Hermle C 32 U dynamic, die Titan-Strukturteile für die Branche fräst.

Nicht weniger beeindruckend als die genannten Beispiele für die Luft- und Raumfahrt, den Formen- und Werkzeugbau sowie den Modellbau, sind unsere Referenzen im Bereich der Medizintechnik – zum Beispiel eine mit einer Hermle C 12 U bearbeitete Prothesenhalterung oder das mit einer Hermle gefertigte Zentrifugengehänge. Auch das sind nur zwei Beispiele aus einer Vielzahl von Lösungen für Komponenten, die ohne den Einsatz von CNC gar nicht denkbar wären. Wir verstehen uns auch hier als Teil der Lösung.

Natürlich können und wollen wir hier gar nicht alle Anwendungsfelder aufzählen, aber ein Blick auf die Feinwerktechnik darf nicht fehlen, da die Bearbeitung eines Uhrengehäuses eben doch – schon im Namen – das Feine, Filigrane dieser Fertigungstechnik verdeutlicht. Dass wir auch Lösungen für die Fahrzeugtechnik, den Apparatebau und die Konsumgüterindustrie bieten, wird jetzt nicht weiter überraschend sein. Wo immer Metall, sei es Titan oder Aluminium oder ein anderes, zu fräsen ist, sind wir gerne Ihr Partner.

Noch Fragen zu CNC – oder zu einem anderen Thema rund ums Fräsen?

M-Code, G-Code, Punkt-, Bahn oder simultane Mehrachssteuerung - wenn Sie noch Fragen zu CNC-Operationen und Programmen haben sollten, die wir hier nicht beantwortet haben könnten, dann wenden Sie sich gerne persönlich an uns. Denn letztlich entscheidend ist immer das Gespräch. Wir stehen Ihnen gerne zur Verfügung. Denn noch wichtiger als computergestützte Fertigungslösungen, ist der Draht von Mensch zu Mensch. Neben der absoluten Zuverlässigkeit unserer CNC-Maschinen werden Sie feststellen, dass Partnerschaft für uns denselben Stellenwert genießt – weil uns nichts wichtiger ist als das Vertrauen unserer Kunden. Darin besteht unser Antrieb. Und so sind wir sicher, dass wir Ihnen mit Ihrer Hermle eine Lösung bieten können, die genau die Drehzahlen bringt, die Sie benötigen, die in der Geschwindigkeit produziert, die Sie voranbringt – und dies (wie sollte es am Ende dieses Artikels auch anders sein) natürlich CNC-gesteuert.

Fazit: CNC beherrscht die Fertigungsprozesse – Hermle beherrscht CNC.

Die CNC-Technologie hat die Art und Weise, wie wir Materialien bearbeiten und Produkte herstellen, revolutioniert. Insbesondere im industriellen Fräsen von metallischen Produkten für den Maschinen- und Anlagenbau sowie die Luft- und Raumfahrtbranche und alle weiteren oben genannten Branchen bietet CNC eine Vielzahl von Vorteilen. Von der Präzision und Wiederholbarkeit über die Effizienz und Produktivität bis hin zur Flexibilität und Anpassungsfähigkeit ermöglicht CNC-Maschinen die Herstellung hochwertiger Produkte in kürzerer Zeit und mit geringeren Kosten. Mit den drei verschiedenen Steuerungsarten - Punktsteuerung, Bahnsteuerung und simultane Mehrachsensteuerung - bietet die CNC-Technologie auch eine breite Palette von Möglichkeiten, um die Anforderungen verschiedener Bearbeitungsaufgaben zu erfüllen. Die Zukunft der CNC-Technologie verspricht weiterhin Innovationen und Fortschritte, die die Fertigungsindustrie in den kommenden Jahren prägen werden. Und wir bei Hermle bleiben dran – und zwar ganz vorne. Für Sie. Für alle, die ein Hermle Bearbeitungszentrum verwenden - oder verwenden wollen.

Weitere Artikel

Die Frästechnik: Leistungen und Entwicklungen

Die Entwicklung der Frästechnik hat sich rasant verändert. Vor Kurzem arbeiteten wir noch mit Lochstreifen und heute ist CNC nicht mehr wegzudenken.

Die CNC-Technik: Ein großer Fortschritt seit den 60ern

Die CNC-Technik hat die Produktion mit Werkzeugmaschinen entschieden geprägt: Schnellere und präzisere Bearbeitung stehen jetzt an der Tagesordnung.

Das Dreh-Fräszentrum: Hybridmaschinen der Extraklasse

Ein Dreh-Fräszentrum ist eine Hybrid- oder Kombimaschine, mit der Sie beides können: Drehen und fräsen – ohne Maschinenwechsel.