Eine Drehmaschine ist eine Werkzeugmaschine, die für das Fertigungsverfahren des Drehens eingesetzt wird. Man nennt sie häufig auch die Königin der Werkzeugmaschinen, da sie theoretisch neu auf sich selbst aufbauen kann. Diese Anlagen sind für die Herstellung rotationsgeometrischer Werkstücke (auch Drehteile genannt) geeignet.

Die Entwicklung der Drehmaschinen kann heute nicht mehr genau datiert werden. Doch die ersten als Drechselarbeiten identifizierten Objekte reichen bis zum sechsten Jahrhundert v. Chr. zurück. Einige weitere Funde aus anderen späteren Jahrhunderten spiegeln die weitere Entwicklung dieser Geräte wider. Die erste Drehbank mit Support stammt laut einer Zeichnung wohl aus dem Jahre 1480. Die Zeichnung stellt eine Drehbank mit hölzernem Werkzeugschlitten und einem fahrbaren Drehteil in Längsrichtung dar. Bereits Leonardo da Vinci - bekannt für seine, für die damaligen Verhältnisse, herausragenden Ingenieurarbeiten - verwendete 1490 einen Werkzeughalter. Die Drehanlagen wurden kontinuierlich weiterentwickelt, bis schließlich in den 1950er-Jahren die ersten numerisch gesteuerten Geräte konstruiert wurden.

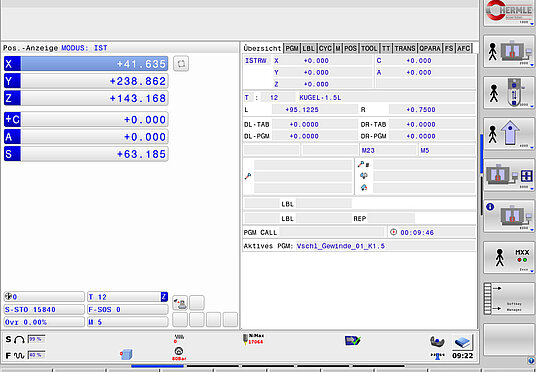

Heute sind moderne CNC-Anlagen im Gebrauch, die eine Produktivitätssteigerung ermöglichen und eine Arbeitserleichterung für jene bieten, welche die Maschinen bedienen. Natürlich ist die Arbeitsvorbereitung wie auch das Rüsten und Einrichten dieser Anlagen um einiges komplizierter als bei manuell oder mechanisch betriebenen Geräten. Im Gegensatz zur Drehanlage, die man meist bei der Bearbeitung von Metall einsetzt und die einen Werkzeughalter besitzt, wird bei einer Drehbank das Werkzeug manuell geführt. Im Hobbybereich nennt sich dies meist noch Drechseln.

Bei Drehanlagen gibt es verschiedene Bearbeitungsverfahren. Man unterscheidet zwischen: Plandrehen, Längsdrehen, Stechdrehen, Gewindedrehen, Kegeldrehen, Innendrehen, Innengewindedrehen und Formdrehen. Um die Unterschiede der verschiedenen Arbeitsweisen aufzuzeigen, erklären wir die Verfahren des Plandrehens und des Längsdrehens im Folgenden etwas näher.

Das Plan- oder auch Querdrehen ist die Bearbeitung ebener Flächen senkrecht zur Werkstückachse. Hierbei fährt der Meißel von der äußeren Kante des Werkstücks an der Planfläche entlang zur Werkstückachse hin. Die Spitzenhärte kann dabei variieren. Der Planschlitten führt den Vorschub aus und die Zustellbewegung erfolgt durch den Oberschlitten. Im Gegensatz dazu bezeichnet das Längsdrehen die zylindrische Außenbearbeitung, wie das Drehen von Absätzen und Außendurchmessern. Hierbei führt der Bettschlitten die Vorschubbewegung aus, welche parallel zur Drehachse verläuft. Der Planschlitten führt die Zustellbewegung durch.

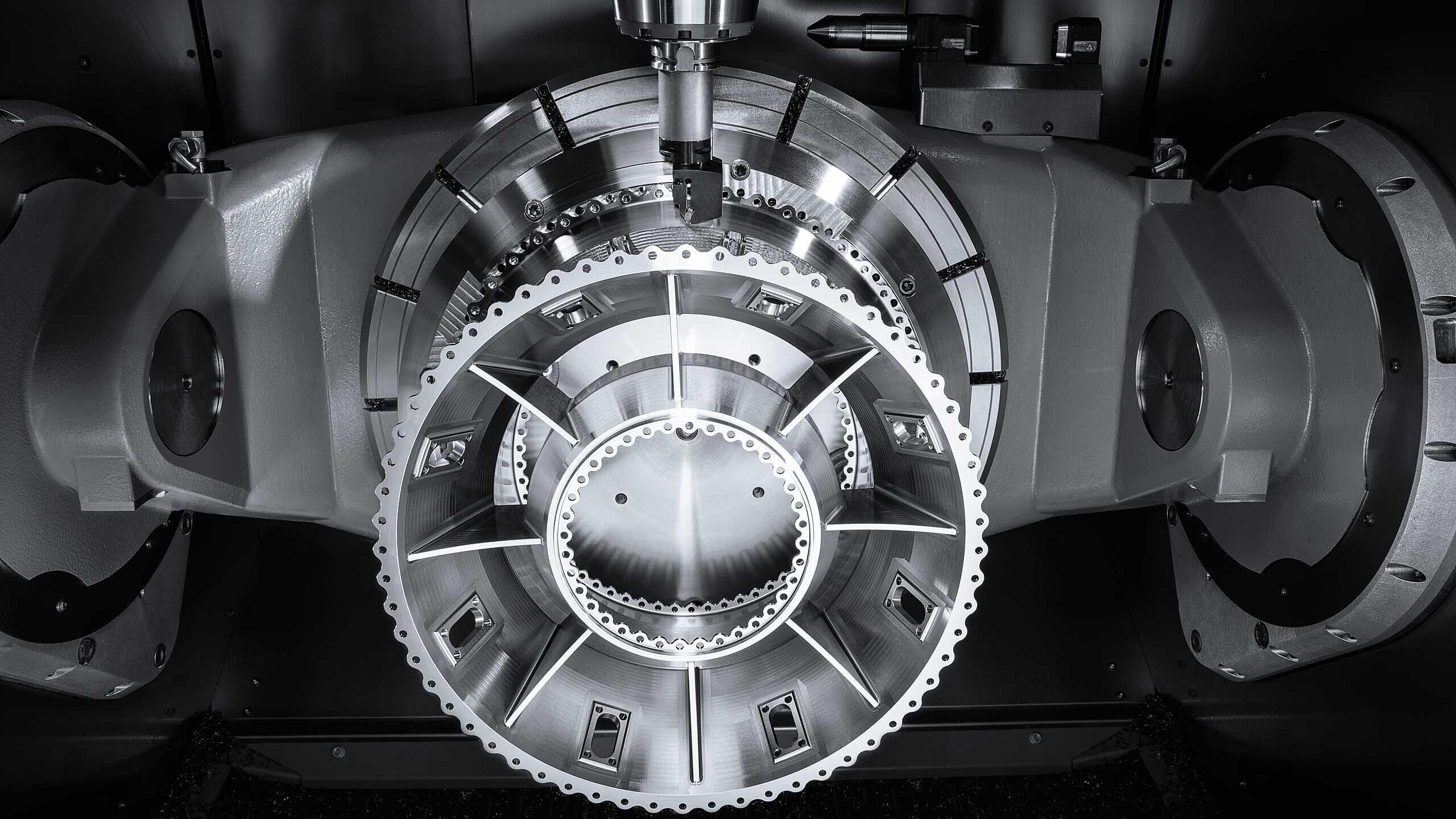

Jedoch ist eine Drehanlage nicht nur für die verschiedenen Verfahren des Drehens anwendbar. So kann man auf diesen Maschinen zum Beispiel auch bohren, vorausgesetzt die Drehachse und die Mitte der Bohrung fallen zusammen. Zusätzlich besitzen manche Drehanlagen noch Zusatzeinrichtungen zum Stoßen oder Fräsen. Damit können Drehmaschinen die verschiedensten Rotationskörper erstellen. Hierzu gehören zum Beispiel zylindrische Drehteile oder auch komplexere Kugel- und Kegelflächen und freie Formen. Hierbei spannt man den Drehmeißel – das Werkzeug – fest auf den Werkzeugschlitten. Dann führt der Drehmeißel mit dem Werkzeugschlitten die Vorschubbewegung aus, um damit kontinuierlich Span abzunehmen. Dies funktioniert, indem der Schlitten quer oder längs zu der Rotationsachse des Werkstücks - und somit entlang der zu behandelnden Fläche - bewegt wird. Natürlich gibt es zu den regulären Bauarten der Anlagen auch Sonderbauformen. Hierbei ist das Werkstück auf dem Maschinentisch fixiert und steht still, während hingegen das Werkzeug rotiert. Beim Innendrehen entstehen innere Konturen, wohingegen sich beim Außendrehen äußere Konturen bilden. Zusätzlich zu den verschiedenen Bauformen gibt es verschiedene Automatisierungsgrade dieser Maschinen, doch der Aufbau der Drehanlagen ist üblicherweise sehr ähnlich.

Der Aufbau einer Drehmaschine

Der Aufbau von Drehmaschinen ist, wie bereits erwähnt, meist sehr ähnlich. Die Hauptkomponente der Anlage ist das Gestell mit dem Maschinenbett, an welchem die übrigen Teile der Anlage angebracht sind - zum Beispiel der Spindelstock, der gleichzeitig auch die Arbeitsspindel enthält; der Werkzeugschlitten und der Hauptantrieb der Spindel.

Zusätzlich kommen hierzu noch Zusatzeinrichtungen, die sich je nach Maschine unterscheiden. Das Gestell sollte immer verwindungssteif und stark konstruiert sein, da es die Kräfte des Bearbeitungsprozesses abfangen muss. Darüber hinaus besitzt es immer eine gute Dämpfung, um die Schwingungen innerhalb der Anlage abbauen zu können. Dies ist wichtig, um die Oberflächenqualität der gedrehten Werkstücke nicht zu mindern und um die Werkzeugstandzeiten durch die eventuell auftretenden Schwingungen nicht zu verringern. Maschinenbett und Gestell bilden bei regulären Anlagen eine Einheit und nur bei sehr kleinen Anlagen sind Bett und Gestell getrennt. Das Drehmaschinenbett trägt jedoch nicht ausschließlich den Werkzeugschlitten, sondern zudem den Reitstock und die Lünette.

Um die Arbeitsleistung zu verbessern und um eine bessere Spanabfuhr zu fördern, ist das Bett häufig geneigt und als Schrägbett konstruiert - oder das Bett liegt gar über der Hauptspindel. Der Spindelstock, der bei den meisten Anlagen auf der linken Seite angebracht ist, führt die Arbeitsspindel. Die Spindel ist häufig als Hohlwelle ausgeführt. Die Spindel ist über Keilriemen und Zahnriemen und einem meist mehrstufigen Getriebe mit dem Antriebsmotor der Anlage verbunden. Handbediente Anlagen mit stufenlos regelbarem Motor, aber auch CNC-Anlagen besitzen oft nur ein zwei- bis vierstufiges Getriebe. Dies ermöglicht und gewährleistet eine konstante Schnittgeschwindigkeit – selbst bei variablen Durchmessern.

Der Werkzeugschlitten besteht aus Oberschlitten, Planschlitten, Bettschlitten und Schlosskasten. Auf dem Oberschlitten ist die Werkzeugaufnahme installiert, das kann zum Beispiel ein Revolver sein. Ansonsten liegt der Oberschlitten auf dem Planschlitten auf und lässt sich in Längsrichtung verstellen. Dies geschieht meist mit einem Handrad.

Die Zugspindel treibt den Bettschlitten an, welcher – wie der Name schon erahnen lässt – auf dem Bett der Anlage geführt wird. Der Querschlitten sitzt wiederum auf dem Bettschlitten. Die Zugspindel führt hier die Vorschubbewegung in Querrichtung aus. Zug- und Leitspindel sind zwei weitere wichtige Komponenten der Anlagen. Die Leitspindel wird zum Beispiel beim Gewindedrehen eingesetzt. Sie verfügt über ein Gewinde, das den Längsschlitten mittels der Schlossmutter antreibt. Die Schlossmutter hakt sich in die Gewindegänge der Spindel ein. Dadurch nimmt die Leitspindel die Schlossmutter mit, die daraufhin den Längsschnitten zieht.

Die Zugspindel hingegen führt die Vorschubbewegung des Quer- und des Bettschlittens aus. Der Reitstock dient mittels einer Zentrierspitze zum Abstützen von langen Drehteilen - er kann aber auch andere Funktionen haben. Mit der Aufnahme eines Bohrers zum Beispiel können mit und über den Reitstock Zentrierungen am Drehteil und zentrische Bohrungen vorgenommen werden.

Die Lünette kommt zum Einsatz, wenn Werkstücke nicht nur lang, sondern auch dünn sind. Lünetten verhindern hierbei Schwingung und Durchbiegung des Werkstücks. Die Spänewanne unterhalb des Maschinenbetts fängt den Spanabtrag auf. Bei einigen Modellen lässt sich die Wanne sogar herausnehmen, was das Säubern der Maschine erleichtert.

Da der Aufbau der Anlagen immer ungefähr gleich ist, unterscheiden sich Drehanlagen deshalb häufig nach Art ihres Maschinenbetts, der Anzahl der Spindeln und deren Lage. Um beim Drehen die optimale Qualität zu erreichen, sollte man verschiedene Parameter berücksichtigen. Einer dieser Parameter ist die Schnittgeschwindigkeit, die über die Drehzahl der Drehanlage gesteuert wird. Die Schnittgeschwindigkeit ist die Geschwindigkeit, mit der die Werkzeugschneide durch den zu bearbeitenden Werkstoff fährt und dabei Span abnimmt. Eine sehr hohe Schnittgeschwindigkeit minimiert üblicherweise den Produktionsprozess. Dies führt jedoch meistens zu Qualitätsmängeln im fertigen Drehteil und Drehobjekt. Um diese Qualitätseinbußen zu vermeiden, sollte eine passende Schnittgeschwindigkeit gewählt werden. Da die Drehzahl die Schnittgeschwindigkeit steuert, ist diese für den Bearbeitungsprozess ausschlaggebend. Sie wird durch den Durchmesser des Werkzeugs d x ???? und die Schnittgeschwindigkeit V in Meter pro Minute [m/min] oder auch Meter pro Sekunde [m/s] ermittelt. Die Schnittgeschwindigkeit sollte jedoch nicht mit der Werkzeugdrehzahl oder Vorschubrichtung verwechselt werden.